Salida de corriente constante frente a voltaje constante

Tengo un pequeño soldador MIG en casa. Quiero usarlo para soldar con electrodo revestido, pero me han dicho que no puedo. ¿Por qué es esto? En el trabajo tenemos varios tipos diferentes de máquinas de soldar. ¿Por qué algunos solo se pueden usar para soldadura con electrodo revestido y otros solo para soldar con alambre, pero luego otras máquinas se pueden usar para ambos? He escuchado los términos CC y CV, pero ¿qué significan y por qué son importantes? Finalmente, nuestra empresa cuenta con algunos alimentadores de alambre portátiles con un interruptor "CV / CC" dentro de ellos. ¿Significa esto que se pueden utilizar con cualquier máquina de soldar?

Estas son muy buenas preguntas y estoy seguro de que han sido hechas por muchos soldadores. Desde el punto de vista del diseño y del control del arco, existen dos tipos fundamentalmente diferentes de fuentes de poder de soldadura. Estos incluyen fuentes de energía que producen una salida de corriente constante (CC) y fuentes de energía que producen una salida de voltaje constante (CV). Las fuentes de energía multiproceso son aquellas que contienen circuitos y componentes adicionales que les permiten producir salidas CC y CV dependiendo del modo seleccionado.

Tenga en cuenta que un arco de soldadura es dinámico, en el que la corriente (A) y el voltaje (V) cambian constantemente. La fuente de energía está monitoreando el arco y haciendo cambios de milisegundos para mantener una condición de arco estable. El término "constante" es relativo. Una fuente de alimentación CC mantendrá la corriente a un nivel relativamente constante, independientemente de cambios bastante grandes en el voltaje, mientras que una fuente de alimentación CV mantendrá el voltaje a un nivel relativamente constante, independientemente de cambios bastante grandes en la corriente. La Figura 1 contiene gráficos de las curvas de salida típicas de las fuentes de energía CC y CV. Observe en varios puntos operativos de la curva de salida en cada gráfico cómo hay un cambio relativamente pequeño en una variable, mientras que cambios bastante grandes en la otra variable (“Δ” (delta) = diferencia).

Figura 1: Curvas de salida para fuentes de energía CC y CV

También debe tenerse en cuenta que este artículo solo analiza los tipos convencionales de fuentes de poder de soldadura. Al soldar por pulsos con muchas de las nuevas fuentes de energía de la tecnología de control de forma de onda, realmente no puede considerar que la salida sea estrictamente CC o CV. Más bien, las fuentes de energía monitorean y cambian tanto el voltaje como la corriente a velocidades extremadamente rápidas (mucho más rápido que las fuentes de energía de tecnología convencional), para producir condiciones de soldadura por arco muy estables.

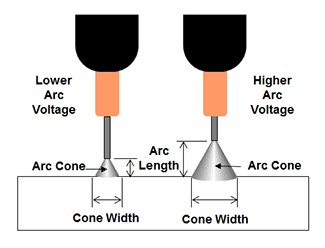

Antes de discutir la cuestión de CC frente a CV, primero debemos comprender los efectos de la corriente y el voltaje con la soldadura por arco. La corriente afecta la velocidad de fusión o la velocidad de consumo del electrodo, ya sea un electrodo de varilla o un electrodo de alambre. Cuanto más alto es el nivel de corriente, más rápido se funde el electrodo o mayor es la velocidad de fusión, medida en libras por hora (lbs / h) o kilogramos por hora (kg / h). Cuanto menor sea la corriente, menor será la velocidad de fusión del electrodo. El voltaje controla la longitud del arco de soldadura y el ancho y volumen resultantes del cono del arco. A medida que aumenta el voltaje, la longitud del arco se hace más larga (y el cono del arco más ancho), mientras que a medida que disminuye, la longitud del arco se vuelve más corta (y el cono del arco más estrecho). La Figura 2 ilustra el efecto del voltaje en el arco.

Figura 2: Efecto del voltaje del arco

Ahora, el tipo de proceso de soldadura que está utilizando y su nivel de automatización asociado determina qué tipo de salida de soldadura es más estable y, por lo tanto, preferida. El proceso de soldadura por arco de metal protegido (SMAW) (también conocido como MMAW o barra) y el proceso de soldadura por arco de tungsteno con gas (GTAW) (también conocido como TIG) se consideran generalmente procesos manuales. Esto significa que controla todas las variables de soldadura a mano. Usted sostiene el portaelectrodos o la antorcha TIG en la mano y controla el ángulo de desplazamiento, el ángulo de trabajo, la velocidad de desplazamiento, la longitud del arco y la velocidad a la que se introduce el electrodo en la articulación, todo a mano. Con los procesos SMAW y GTAW (es decir, los procesos manuales), CC es el tipo preferido de salida de la fuente de alimentación.

Por el contrario, el proceso de soldadura por arco metálico con gas (GMAW) (también conocido como MIG) y el proceso de soldadura por arco con núcleo de fundente (FCAW) (también conocido como núcleo de fundente) generalmente se consideran procesos semiautomáticos. Esto significa que todavía tiene la pistola de soldar en la mano y controla el ángulo de desplazamiento, el ángulo de trabajo, la velocidad de desplazamiento y la distancia entre la punta de contacto y el trabajo (CTWD) con la mano. Sin embargo, la velocidad a la que el electrodo se introduce en la articulación (conocida como velocidad de alimentación de alambre (WFS)) se controla automáticamente con un alimentador de alambre de velocidad constante. Con los procesos GMAW y FCAW (es decir, los procesos semiautomáticos), CV es la salida preferida.

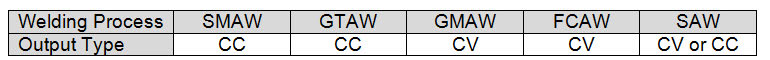

La Tabla 1 contiene un resumen de los tipos de salida recomendados por proceso de soldadura.

Tabla 1: Tipo de salida de fuente de energía recomendado por proceso de soldadura por arco

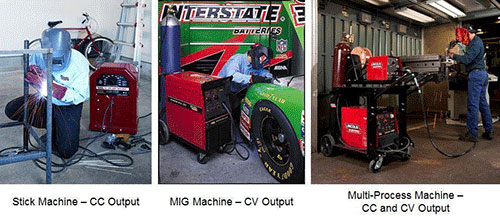

Para utilizar un diseño más simple y mantener los costos de compra más bajos, las fuentes de poder de soldadura generalmente están diseñadas para usarse con solo uno o dos tipos de procesos de soldadura. Por lo tanto, una máquina básica con electrodo revestido solo tendrá salida CC, ya que está diseñada solo para soldadura con electrodo revestido. Una máquina TIG también tendrá salida CC solamente, ya que está diseñada para soldadura TIG y con electrodo revestido únicamente. Por el contrario, una máquina MIG básica solo tendrá salida CV, ya que está diseñada solo para soldadura MIG y con núcleo de fundente. Con respecto a su primera pregunta, "¿Por qué no puedo soldar con electrodo revestido con mi máquina MIG?", La respuesta es porque su máquina MIG solo tiene salida CV, que no está diseñada ni recomendada para soldadura con electrodo revestido. Por el contrario, generalmente no puede soldar MIG con una máquina de varilla con salida CC, porque es el tipo de salida incorrecto para la soldadura MIG. Como se mencionó anteriormente, existen fuentes de poder de soldadura multiproceso que pueden producir salidas CC y CV. Sin embargo, generalmente son más complicados, tienen una mayor capacidad de producción, están destinados a aplicaciones industriales y no tienen un precio en un rango básico de costos de máquinas de soldadura de nivel de entrada.

La Figura 3 muestra ejemplos de máquinas de soldadura típicas CC, CV y multiproceso.

Figura 3: Ejemplo de fuentes de poder de soldadura por tipo de salida

Puede crear un arco de soldadura con cualquiera de los procesos de soldadura en el tipo de salida CC o CV (si puede configurar el equipo de soldadura para que lo haga). Sin embargo, cuando utiliza el tipo de salida preferido para cada proceso respectivo, las condiciones del arco son muy estables. Sin embargo, cuando utiliza el tipo de salida incorrecto con cada proceso respectivo, las condiciones del arco pueden ser muy inestables. En la mayoría de los casos, son tan inestables que hace que sea impracticable tratar de mantener un arco.

Ahora analicemos por qué estas últimas afirmaciones son ciertas. Con los dos procesos manuales, SMAW y GTAW, está controlando todas las variables a mano (por lo que son los dos procesos con mayor intensidad de habilidad del operador). Es necesario que el electrodo se derrita a una velocidad constante, de modo que pueda introducirlo en la articulación a una velocidad constante. Para hacer esto, la salida de soldadura necesita mantener la corriente a un nivel constante (es decir, CC), de modo que la tasa de fusión resultante sea constante. El voltaje es una variable menos controladora. Con los procesos manuales, es muy difícil mantener consistentemente la misma longitud de arco porque también está constantemente alimentando el electrodo en la articulación. El voltaje varía como resultado de cambios en la longitud del arco. Con la salida CC, la corriente es su valor predeterminado, la variable de control y el voltaje se miden simplemente (generalmente como un valor promedio) mientras se suelda.

Si intenta soldar con el proceso SMAW, por ejemplo, utilizando la salida CV, la corriente y la velocidad de fusión resultante, variaría demasiado. Mientras viajaba a lo largo de la junta (tratando de ser consistente con todas las demás variables de soldadura), el electrodo se derretiría a un ritmo más rápido, luego a un ritmo más lento, luego a un ritmo más rápido, etc. Necesitaría cambiar constantemente el ritmo en el que introdujo el electrodo en la articulación. Esta es una condición impracticable, por lo que la salida de CV no es deseable.

Cuando cambia a un proceso semiautomático, como GMAW o FCAW, algo cambia. Si bien todavía está controlando muchas de las variables de soldadura a mano, el electrodo se alimenta a la unión a una velocidad constante (según la WFS particular que haya configurado en el alimentador de alambre). Ahora desea que la longitud del arco sea consistente. Para hacer esto, la salida de soldadura necesita mantener el voltaje a un nivel constante (es decir, CV), de modo que la longitud del arco resultante sea consistente. La corriente es una variable menos controladora. Es proporcional o resultado de la WFS. A medida que aumenta WFS, también lo hace la corriente y viceversa. Con la salida CV, el voltaje y WFS son sus valores predeterminados, las variables de control y la corriente se miden simplemente mientras se suelda.

Si intenta soldar con los procesos GMAW o FCAW utilizando salida CC, voltaje y la longitud del arco resultante, variaría demasiado. A medida que disminuya el voltaje, la longitud del arco se volverá muy corta y el electrodo tropezará con la placa. Luego, a medida que aumenta el voltaje, la longitud del arco se vuelve muy larga y el electrodo se quema hacia la punta de contacto. El electrodo chocaría constantemente con la placa, luego se quemaría hacia la punta, luego chocaría con la placa, etc. Esta es una condición impracticable, por lo que la salida CC no es deseable.

Como nota al margen, también es común automatizar completamente los procesos de soldadura GTAW, GMAW y FCAW. En el caso de la automatización completa, todas las variables son controladas por una máquina y mantenidas en un ángulo, distancia o velocidad constante. Por lo tanto, hay menos cambios en las condiciones del arco. Sin embargo, el tipo de salida preferido para GTAW automatizado sigue siendo CC y para GMAW y FCAW automatizados sigue siendo CV. El quinto proceso común de soldadura por arco, la soldadura por arco sumergido (SAW) (también conocida como subarco), también suele ser un proceso automatizado. Con SAW, se usa comúnmente la salida CC o CV. Los factores determinantes en cuanto a qué tipo de salida es mejor son generalmente el diámetro del electrodo, la velocidad de desplazamiento y el tamaño del charco de soldadura. Con SAW semiautomático, CV es el tipo de salida preferido.

Su última pregunta fue sobre alimentadores de alambre de estilo portátil (vea el ejemplo en la Figura 4). Este es un equipo que le permite ir en contra de las reglas básicas que acabamos de cubrir en este artículo ... hasta cierto punto. Están diseñados principalmente para aplicaciones de soldadura de campo y tienen tres características únicas en comparación con los alimentadores de alambre convencionales de estilo taller. Uno, el cable está encerrado dentro de una caja de plástico duro para una mejor protección y durabilidad en el campo. Dos, no requieren un cable de control para alimentar el motor de accionamiento, sino que utilizan un cable sensor de voltaje del alimentador de alambre. Por lo tanto, la conexión es simple, solo requiere el uso del cable de soldadura existente de la fuente de energía (y la adición de una manguera de gas). Tres, tienen la capacidad de funcionar con una fuente de alimentación CC, pero con un éxito LIMITADO. Tienen un interruptor de palanca "CC / CV" en el que se selecciona el tipo de salida de la fuente de alimentación.

Cuando estos alimentadores de alambre de estilo portátil aparecieron por primera vez, la teoría era que podrían usarse con una gran base existente de fuentes de energía CC ya en el campo (principalmente soldadores accionados por motor) y, por lo tanto, ahora dan fabri

Figura 4: Ejemplo de alimentador de alambre de estilo portátil

La realidad de la soldadura con alambre con salida CC es que funciona bastante bien con algunas aplicaciones y mal con otras. Hay una estabilidad de arco relativamente buena con el proceso con núcleo de fundente protegido con gas (FCAW-G) y el proceso GMAW cuando se utiliza un arco de pulverización o un modo de arco de pulverización pulsado de transferencia de metal. Sin embargo, la estabilidad del arco sigue siendo muy errática e inaceptable con el núcleo de fundente autoprotegido (FCAW-S) y el proceso GMAW cuando se encuentra en un modo de transferencia de cortocircuito de transferencia de metal. Si bien el voltaje varía con la salida CC, los procesos que generalmente operan a voltajes más altos (es decir, 24 V o más), como el FCAW-G y el arco de pulverización o el arco de pulverización de pulsos MIG, son menos sensibles a las variaciones de voltaje experimentadas con la salida de CC. Por lo tanto, la estabilidad del arco es bastante buena. Mientras que los procesos como MIG de cortocircuito y FCAW-S, que generalmente operan en configuraciones de voltaje más bajas (es decir, 22 V o menos), son más sensibles a las variaciones de voltaje. Por tanto, la estabilidad del arco es mucho peor y, en general, se considera inaceptable. Otro factor con los electrodos FCAW-S en la salida CC es que los voltajes de arco excesivos y las longitudes de arco más largas resultantes pueden, en esencia, exponer el arco a la atmósfera. Potencialmente, esto puede resultar en porosidad de la soldadura y / o una fuerte disminución en la tenacidad al impacto a baja temperatura del metal de soldadura.

Como nota final, la salida CV SIEMPRE se recomienda para soldadura con alambre. Por lo tanto, cuando utilice estos alimentadores de alambre de estilo portátil con una fuente de poder que tenga capacidad de salida CV, utilícelo en lugar de la salida CC. Finalmente, aunque la salida CC puede ser aceptable para FCAW-G de uso general y soldadura MIG de arco de rociado y arco de rociado de pulso, no se recomienda para trabajos de calidad de código.