Comment fonctionne un cutter plasma

Qu'est-ce que le plasma?

Pour bien expliquer le fonctionnement d'un cutter plasma, nous devons commencer par répondre à la question de base «Qu'est-ce que le plasma? Dans ses termes les plus simples, le plasma est le quatrième état de la matière. Nous pensons généralement que la matière a trois états: un solide, un liquide et un gaz. La matière change d'un état à l'autre par l'introduction d'énergie, comme la chaleur. Par exemple, l'eau passera d'un état solide (glace) à son état liquide lorsqu'une certaine quantité de chaleur est appliquée. Si les niveaux de chaleur sont augmentés, il passera à nouveau d'un liquide à un gaz (vapeur). Maintenant, si les niveaux de chaleur augmentent à nouveau, les gaz qui composent la vapeur deviendront ionisés et électriquement conducteurs, devenant du plasma. Un coupeur au plasma utilisera ce gaz électriquement conducteur pour transférer l'énergie d'une alimentation à n'importe quel matériau conducteur, ce qui se traduira par un processus de coupe plus propre et plus rapide qu'avec l'oxycombustible.

La formation de l'arc plasma commence lorsqu'un gaz tel que l'oxygène, l'azote, l'argon ou même l'air d'atelier est forcé à travers un petit orifice de buse à l'intérieur de la torche. Un arc électrique généré à partir de l'alimentation externe est alors introduit dans ce flux de gaz sous haute pression, aboutissant à ce que l'on appelle communément un «jet de plasma». Le jet de plasma atteint immédiatement des températures allant jusqu'à 40 000 ° F, perçant rapidement à travers la pièce à usiner et soufflant le matériau fondu.

Composants du système plasma

- Alimentation électrique - L'alimentation plasma convertit la tension de ligne CA monophasée ou triphasée en une tension CC constante et régulière allant de 200 à 400 V CC. Cette tension continue est responsable du maintien de l'arc plasma tout au long de la coupe. Il régule également la sortie de courant requise en fonction du type de matériau et de l'épaisseur en cours de traitement.

- Console de démarrage d'arc - Le circuit ASC produit une tension alternative d'environ 5 000 VCA à 2 MHz qui produit l'étincelle à l'intérieur de la torche à plasma pour créer l'arc plasma.

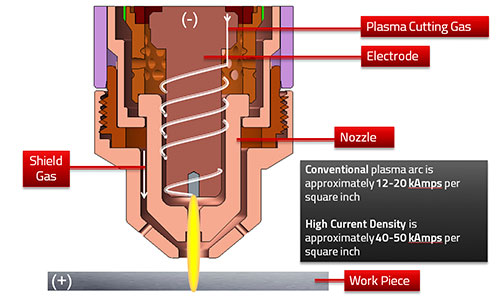

- Torche à plasma - La fonction de la torche à plasma est de fournir un alignement et un refroidissement corrects des consommables. Les principales pièces consommables requises pour la génération d'arc plasma sont l'électrode, l'anneau de turbulence et la buse. Un capuchon de protection supplémentaire peut être utilisé pour améliorer encore la qualité de la coupe, et toutes les pièces sont maintenues ensemble par des capuchons de retenue interne et externe.

The vast majority of plasma cutting systems today can be grouped into either conventional or precision categories.

Les systèmes à plasma conventionnels utilisent généralement l'air d'atelier comme gaz plasma, et la forme de l'arc plasma est essentiellement définie par l'orifice de la buse. L'ampérage approximatif de ce type d'arc plasma est de 12 à 20 K ampères par pouce carré. Tous les systèmes portables utilisent le plasma conventionnel, et il est toujours utilisé dans certaines applications mécanisées où les tolérances des pièces sont plus tolérantes.

Les systèmes plasma de précision (haute densité de courant) sont conçus et fabriqués pour produire les coupes les plus nettes et de la plus haute qualité réalisables avec le plasma. Les conceptions de la torche et des consommables sont plus complexes et des pièces supplémentaires sont incluses pour resserrer et façonner davantage l'arc. Un arc plasma de précision est d'environ 40 à 50 K ampères par pouce carré. Plusieurs gaz tels que l'oxygène, l'air de haute pureté, l'azote et un mélange hydrogène / argon / azote sont utilisés comme gaz plasma pour des résultats optimaux sur une multitude de matériaux conducteurs.

Fonctionnement portable

Dans un système plasma portable typique, tel que notre Tomahawk® Air Plasma, l'électrode et les pièces consommables de la buse sont en contact l'une avec l'autre à l'intérieur de la torche lorsqu'elle est à l'état OFF. Lorsque la gâchette est pressée, l'alimentation produit un courant continu qui circule à travers cette connexion et initie également le flux de gaz plasma. Une fois que le gaz plasma (air comprimé) a accumulé suffisamment de pression, l'électrode et la buse sont forcées à part, ce qui provoque une étincelle électrique qui convertit l'air en jet de plasma. Le flux de courant continu passe alors d'électrode à buse, à un chemin entre l'électrode et la pièce à travailler. Ce courant et ce flux d'air continuent jusqu'à ce que la gâchette soit relâchée.

Fonctionnement plasma de précision

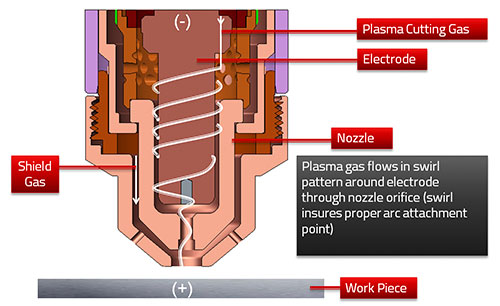

À l'intérieur d'une torche à plasma de précision, l'électrode et la buse ne se touchent pas, mais sont isolées l'une de l'autre par un anneau de turbulence qui a de petits trous d'aération qui transforment le pré-écoulement / gaz plasma en un vortex tourbillonnant. Lorsqu'une commande de démarrage est émise vers l'alimentation électrique, elle génère jusqu'à 400VDC de tension en circuit ouvert et initie le pré-écoulement de gaz via un câble de tuyau fixé à la torche. La buse est temporairement connectée au potentiel positif de l'alimentation électrique via un circuit d'arc pilote, et l'électrode est à un négatif.

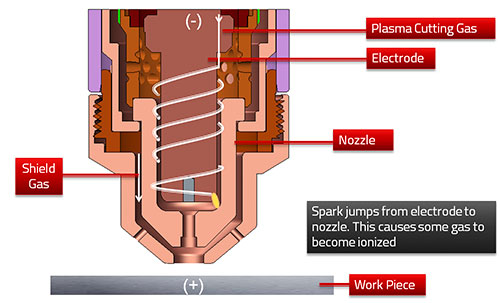

Ensuite, une étincelle haute fréquence est générée à partir de la console de démarrage d'arc qui provoque l'ionisation et la conductivité électrique du gaz plasma, ce qui entraîne un trajet de courant d'une électrode à la buse, et un arc pilote de plasma est créé.

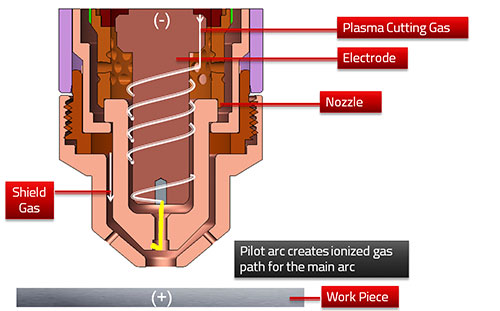

Une fois que l'arc pilote entre en contact avec la pièce à usiner (qui est reliée à la terre à travers les lamelles de la table de coupe), le trajet du courant passe d'une électrode à l'autre et la haute fréquence s'éteint et le circuit de l'arc pilote est ouvert.

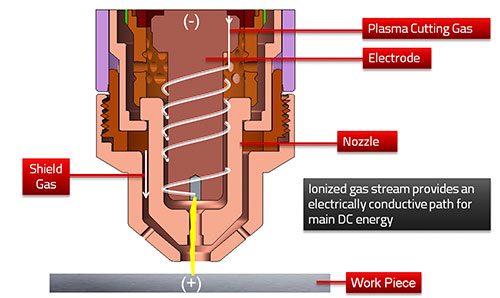

L'alimentation augmente alors le courant continu jusqu'à l'ampérage de coupe sélectionné par l'opérateur et remplace le gaz de pré-écoulement par le gaz plasma optimal pour le matériau à couper. Un gaz de protection secondaire est également utilisé qui s'écoule à l'extérieur de la buse à travers un capuchon de protection.

La forme du capuchon de protection et le diamètre de son orifice obligent le gaz de protection à resserrer davantage l'arc de plasma, ce qui se traduit par une coupe plus nette avec des angles de biseau très faibles et une entaille plus petite.