ACS AMPLIA SUS OPORTUNIDADES DE MERCADO CON UN ROBOT DE PÓRTICO DESARROLLADO EN ASOCIACIÓN CON LINCOLN ELECTRIC

Accesorio de cuchara ACS soldado robóticamente

Desde 1968, ACS Industries ha estado en el negocio de proporcionar accesorios para equipos de construcción y movimiento de tierras a gran escala. A raíz de la economía recesiva de 2008 y 2009, la compañía estaba lista para profundizar y construir una presencia más duradera en nuevos mercados. Un sistema robótico diseñado en colaboración con Lincoln Electric ayudó a que esto sucediera.

Ubicada en una instalación de 100,000 pies cuadrados en Kent, Ohio, ACS Industries es un proveedor de accesorios de construcción en la industria de equipos de construcción. ACS es un fabricante de una variedad de herramientas de trabajo (cucharones, horquillas, hojas, acopladores y otros implementos) que los vehículos de construcción utilizan para diversos procesos de excavación, limpieza, demolición y minería.

ACS ha disfrutado de una serie de novedades en la industria de equipos de construcción, incluida la introducción de la tecnología de cambio de implementos. Esta innovación, junto con la introducción del primer sistema de acoplamiento de cargador de ruedas autoalineable de un solo punto, el primer sistema de acoplamiento de excavadora de bloqueo frontal y un cucharón con un diseño de piso monolítico para la industria de la escoria caliente, ha mantenido a ACS a la vanguardia de su industria en brindar innovación y valor a sus clientes.

La base de clientes de ACS es principalmente norteamericana, aunque realiza una pequeña cantidad de negocios internacionales (alrededor del 5 por ciento de sus ventas totales). Una parte sustancial y creciente del negocio de la empresa incluye al ejército de EE. UU. Desde finales de la década de 1980, ACS ha fabricado equipos de manipulación de materiales pesados utilizados por la Infantería de Marina de los Estados Unidos en todo el mundo.

Nuevos canales, nuevas oportunidades

Como la mayoría de las empresas, independientemente de la industria, ACS emergió de la recesión generalizada de 2008 en un panorama que había cambiado drásticamente. Y como la mayoría de las empresas, ACS entró en una fase de ajuste alrededor de 2011 y 2012, dice Joe Zeno, director ejecutivo de ACS.

“Estábamos en el proceso de volver a desarrollar nuestro plan de negocios, identificando las oportunidades”, dice Zeno. “Siempre identificamos oportunidades en torno al dolor. Si podemos entender cuál es el problema y encontrar una solución mejor, esa es una oportunidad. Fue durante ese período que analizamos nuestros canales de distribución en el mercado y dijimos: "Necesitamos ampliar esos canales. Necesitamos hacer un mejor trabajo para controlar nuestro mensaje y hacer que llegue al usuario final ".

Como resultado, ACS se reorganizó en dos canales comerciales principales: línea de productos y producto diseñado. La línea de productos incluye herramientas para actividades de construcción estándar: limpieza de sitios, desarrollo de aguas subterráneas y alcantarillado, construcción de carreteras y similares. El producto de ingeniería se enfoca en implementos más especializados para industrias como la minería de agregados y la fabricación de acero.

ACS ya tenía sistemas robóticos en línea para abordar su línea de productos, pero el producto diseñado era algo nuevo. “Solo habíamos jugado en ese mercado con moderación”, dice Zeno, “y sabíamos que si era una dirección que queríamos tomar, había otros competidores y que si queríamos ganar participación de mercado, teníamos que tener una propuesta de mejor valor para nuestros clientes. Esta propuesta se desarrolló para proporcionar productos más innovadores, tiempos de entrega reducidos y menores costos de adquisición y operación. Y rápidamente se hizo evidente que la única forma de lograrlo era mediante el desarrollo y la utilización de tecnología robótica en este segmento de nuestro negocio ".

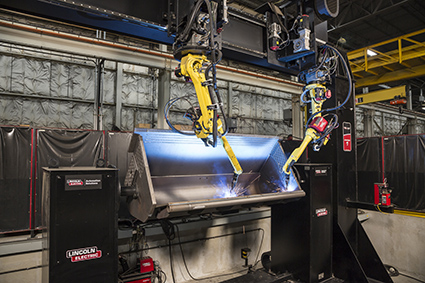

Sistema de soldadura robótica con grúa puente montada en un pozo de cinco pies de profundidad

Es posible que ACS haya reconocido la misión, pero la empresa no tenía claro el camino. Se pusieron en contacto con cuatro proveedores de tecnología de soldadura robótica para obtener ayuda.

“Por supuesto, la evaluación que la mayoría de la gente haría es, '¿Cuánto va a costar esto?'”, Dice el presidente de ACS, Bob Willoughby. “Y es cierto que eso fue una gran consideración. Pero no necesariamente optamos por la opción más barata. Optamos por lo que sentimos que nos aportaría el mayor valor para nuestra empresa, nuestros clientes y nuestros empleados. Durante ese proceso, evaluamos muchas vías diferentes: ¿Qué hará este equipo por nosotros? ¿Va a hacer exactamente lo que creemos que va a hacer?

Se hizo evidente con bastante rapidez que Lincoln Electric ofrecía claras ventajas sobre sus competidores en experiencia y soluciones disponibles. El proceso colaborativo de desarrollo y diseño del sistema tomó muchas reuniones durante casi seis meses, pero el exitoso esfuerzo del equipo condujo al lanzamiento oficial del proyecto.

Teníamos una variedad de equipos que queríamos ejecutar en ese robot, y Lincoln dio un paso al frente ”, agrega Willoughby. “Enviamos dibujos y archivos de ida y vuelta, y nunca vacilaron. Nunca los escuchamos decir: "Bueno, no sabemos si podemos hacer esto" ".

La asistencia de Lincoln durante el proceso de implementación “fue de día a día, de hora a hora, de minuto a minuto”, dice Zeno. “Cada vez que levantamos el teléfono para colaborar de una forma u otra, Lincoln estaba ahí. Y si no tenían la respuesta, eran excelentes al decir: 'Oye, trabajaremos en esto juntos y obtendremos la respuesta'. Este robot es una gran inversión, y cuando haces una inversión como esto, realmente necesitas pensar en quién será tu pareja. Y creo que nos alegramos mucho cuando seleccionamos a Lincoln como nuestro proveedor. Estuvimos bastante satisfechos durante todo el proceso y también hoy. Seguimos considerando a Lincoln como un socio valioso, no solo en este proyecto, sino en otras cosas que estamos haciendo. Y creemos que estamos ganando mucha tracción en el mercado ".

Sistema de soldadura robótica con grúa puente montada en un pozo de cinco pies de profundidad

Un sistema, muchas soldaduras

El resultado de la consulta y la planificación fue un sistema de pórtico elevado con dos brazos robóticos Fanuc®. Desarrollado inicialmente en la segunda mitad de 2013, el sistema está diseñado para soldar cangilones grandes (hasta 22 yardas cúbicas y hasta 28,000 libras) que se utilizan en canteras y acerías.

Todo el conjunto se montó en un pozo de cinco pies de profundidad (40 pies de largo por 20 pies de ancho) excavado en el piso de la fábrica de ACS para mantener la altura del robot de 26 pies debajo de la grúa puente. El sistema suelda el cucharón en seis ejes diferentes, con una variedad de diámetros de alambre en cada eje, comenzando con tan solo 0.035 y subiendo hasta un alambre de 1/16 de pulgada.

“Haremos desde soldaduras de filete de 3/8 de pulgada hasta soldaduras de ranura de una pulgada que requieren múltiples pasadas”, dice Willoughby. "Cualquier cosa por encima de 3/8 de pulgada son soldaduras de múltiples pasadas que requieren múltiples movimientos y múltiples programas en la máquina en todos esos ejes".

“En muchos de nuestros cucharones estamos soldando dos grados diferentes de materiales, lo que requiere dos procesos diferentes”, dice Willoughby. “Lincoln nos ha ayudado a desarrollar esos procesos y seleccionar el alambre y el gas que se requieren para soldar los diferentes grados de aceros que usamos en estos cucharones. Entonces, no es un proceso en el que simplemente colocas un cubo allí y tienes un cable. La máquina tiene que hacer una pausa, tenemos que cambiar al cable adecuado, y nuevamente, trabajando con el equipo de Lincoln Electric, hemos tenido mucho éxito en eso ".

Y dadas las rigurosas demandas del uso final de los cucharones, la calidad y la precisión son preocupaciones primordiales, dice Willoughby.

“Estos cubos están cavando en la cara de una pared de granito, o podrían estar manejando escoria fundida a 2800 grados fuera del horno”, explica. "Por lo tanto, la soldadura de estos productos es fundamental y, en última instancia, afecta su desempeño". Si bien el desarrollo de procesos y procedimientos está en curso, los resultados iniciales superan las expectativas. Se ha reducido la mano de obra sin valor agregado y se ha mejorado la consistencia de la calidad.

Accesorio de cuchara terminado

“Sabemos cuánto tiempo nos llevan estos cangilones para soldar manualmente, y sabemos cuánto tiempo están estacionados en nuestra fábrica”, dice Zeno. “En lugar de estacionarse allí durante cinco semanas, como lo han hecho en el pasado cuando los soldamos estrictamente de forma manual, por lo general solo están allí por unos días. Por tanto, la reducción de la mano de obra sin valor añadido es significativa. Supera el 60 por ciento. Eso nos ha permitido ofrecer productos de calidad a un precio muy competitivo y, en la mayoría de los casos, con una ventaja de precios significativa sobre nuestros competidores ".

Además, la implementación del robot ha aumentado la eficiencia al reducir los costos laborales. “Nuestra eficiencia ha pasado de alrededor del 60 por ciento al 80 por ciento”, dice Willoughby. “Obviamente estamos apuntando al 100 por ciento. No sé si es posible mantener el 100 por ciento de forma continua, pero es un objetivo por el que seguimos trabajando ".

Más importante aún, ACS cree que la introducción de esta tecnología ha hecho una declaración sobre el nivel de calidad y servicio que la empresa está preparada para brindar a sus clientes. Los resultados han sido de varios niveles: mayor crecimiento y rentabilidad en su negocio existente, así como nuevas oportunidades en mercados aún sin explotar, lo que para ACS ha dado como resultado un programa de desarrollo de cubos con un importante OEM que ha aumentado los pedidos de cubos en $ 1,500,000 hasta la fecha y se ha acelerado. crecimiento de las ventas en las industrias de producción de acero y minería agregada.

Se está cargando el depósito completo para entregarlo al usuario final

Una asociación para el futuro

La integración del robot de pórtico con sus procesos existentes llevó tiempo y perseverancia. "Todavía estamos en esa fase de aprendizaje", dice Zeno, "pero hemos cubierto mucho terreno y estamos empezando a ver los beneficios tangibles reales de todo el trabajo que se ha realizado en esta actividad".

Incluso con el sistema en funcionamiento, Lincoln Electric continúa brindando orientación, apoyo y ajuste fino en respuesta a las necesidades de procesamiento de ACS y las demandas cambiantes de la industria.

“Las cosas siguen cambiando”, dice Zeno. “Es posible que las cosas que pongas a dormir hoy no necesariamente se pongan mañana. Nos reconforta saber que tenemos un recurso como Lincoln Electric como socio. Lincoln es una empresa de clase mundial con profesionales de clase mundial. Tienen los recursos a los que podemos conectarnos y obtener respuestas rápidas y útiles. Entonces nuestro plan es continuar esa asociación. Con suerte, en el futuro, si nuestro negocio continúa creciendo de la manera que creemos que lo hará, habrá una necesidad de equipos y robots adicionales. Con nuestro éxito pasado como una gran base, ACS y Lincoln Electric podrán capitalizar todas las cosas que hemos aprendido colectivamente en este robot en las cosas que estamos planeando para el futuro ".