PHOENIX INTERNATIONAL: NUEVO PROCESO DE SOLDADURA SUBMARINA DE ALUMINIO

El nuevo proceso para soldar aluminio bajo el agua eliminará costosos,

Dique seco que consume mucho tiempo

Programa de pruebas piloto de Phoenix International y U.S. Navy con la ayuda de Lincoln Electric

“El sistema funciona maravillosamente”, dice Elliott, “Lo atribuyo al buen acabado del alambre y la velocidad a la que el sistema de energía y la alimentación del alambre pueden controlar el proceso”.

Los buques de aluminio se están abriendo camino hacia la flota de la Marina de los EE. UU. Si bien las reparaciones de barcos con casco de acero en el agua no son nada nuevo, trabajar con aluminio presenta desafíos mucho mayores. ¿No facilitaría el dique seco el proceso de soldadura de aluminio? Sí, lo haría, pero con un alcance global, los barcos de la Marina de los EE. UU. Pueden estar en casi cualquier punto de la tierra y los diques secos rara vez están cerca.

Además, el proceso de dique seco causa estragos en la intrincada programación de despliegue de la Armada y, como máquina de guerra, la Armada y sus barcos deben estar listos y en posición en todo momento. El costo es otra consideración, ya que el dique seco es mucho más costoso que mantener el barco en el agua cuando se realiza el mantenimiento y la reparación.

Fotografías del barco utilizadas con permiso de la Marina de los EE. UU. (USS Independence LCS-2) 2012

Con el dique seco actualmente como la única opción para la reparación por soldadura de barcos con casco de aluminio, la Marina está buscando nuevas soluciones. Es posible que haya encontrado uno con una nueva técnica prometedora: soldadura por arco de metal y gas de aluminio bajo el agua (GMAW) en una cámara hiperbárica.

Phoenix International está realizando pruebas en Bayou Vista, Louisiana, en nombre de la Marina, con un auditor externo que valida los resultados. En última instancia, los procedimientos de Phoenix International deben pasar tres pruebas de soldadura de aluminio hiperbárico: aleación 5083 soldada a sí misma, aleación 5083 soldada a una aleación de la serie 6000; y una aleación de la serie 6000 soldada a otra serie 6000. El proyecto cuenta con una gran ayuda de equipos y consumibles suministrados por Lincoln Electric Co. en Cleveland y respaldados por el soporte técnico de Lincoln Electric.

Fotografías del barco utilizadas con permiso de la Marina de los EE. UU. (USS Independence LCS-2) 2012

Surgió del sentido de urgencia

Los buques de combate litorales de la Marina de los EE. UU. (LCS-2), totalmente de aluminio, comenzaron a entrar en servicio en 2009, lo que generó una necesidad urgente de desarrollar un proceso de soldadura de aluminio bajo el agua certificado y confiable.

"La soldadura con electrodo revestido, o la soldadura con arco de protección metálica, no funciona bien en aluminio, por lo que tuvimos que desarrollar un procedimiento GMAW para realizar reparaciones de soldadura de aluminio en cámara seca bajo el agua", explica Justin Pollack, programa de cría de barcos / soldadura submarina gerente del Comando de Sistemas Marítimos Navales y supervisor de salvamento y buceo de la Marina de los Estados Unidos.

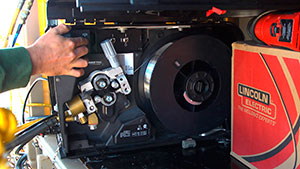

Phoenix International, con sede en Largo, Maryland, y titular del contrato de Servicios de Buceo de la Marina durante los últimos 15 años, ha estado desarrollando un nuevo proceso con la Marina durante más de dos años, con juicios de procedimientos en curso. Lincoln ha trabajado en estrecha colaboración con Phoenix International en este proyecto, suministrando una soldadora Power Wave® S350 y un alimentador de alambre Power Feed® 25M, así como Lincoln Electric SuperGlaze® 5556 3/64 pulg. alambre de diámetro. La soldadora Power Wave y el alimentador Power Feed están ubicados sobre la superficie del agua en tierra, conectados a una pistola de soldadura push-pull con un cable de pistola de 50 pies ubicado a 24 pies bajo el agua en una cámara hiperbárica.

La soldadura subacuática de aluminio es una propuesta difícil

El aluminio generalmente se considera mucho más difícil de soldar que el acero. Por ejemplo, la alta conductividad térmica y el bajo punto de fusión del aluminio pueden provocar fácilmente problemas de rotura y deformación si no se siguen los procedimientos adecuados. La alta conductividad térmica del aluminio significa que el material tiende a actuar como un disipador de calor, lo que dificulta la fusión y la penetración.

En términos de composición química, el aluminio tiene una alta solubilidad máxima para los átomos de hidrógeno en forma líquida y una baja solubilidad en el punto de solidificación. Esto significa que incluso una pequeña cantidad de hidrógeno disuelto en el metal de soldadura líquido tenderá a escapar a medida que el aluminio se solidifica y es probable que se produzca porosidad, una gran causa de preocupación durante el proceso de soldadura.

Si bien la soldadura de aluminio en tierra firme plantea una serie de desafíos, la soldadura en un entorno submarino complica enormemente el proceso. “La porosidad es el principal problema del aluminio”, dice Pollack.

Al principio del desarrollo de un nuevo procedimiento, las soldaduras de aluminio realizadas en la superficie pasaron las pruebas de rayos X, pero mientras realizamos el mismo proceso en el agua, “obtuvimos una tonelada de porosidad”, explica Pollack. “Nos dimos cuenta de que tenemos que controlar el medio ambiente. Los soldadores están trabajando cerca del agua, por lo que la humedad es un problema y, debido a que están trabajando en profundidad, la presión aumenta ".

Ken Elliott, gerente de soldadura de Phoenix International, se hace eco de las preocupaciones sobre la presión. “Bajo el agua, un ambiente seco como una cámara hiperbárica tiene una presión elevada, y la presión elevada encontrará cualquier ruta de regreso a la presión ambiental”, dice. “El entorno del hábitat está tratando de escapar. Incluso a través del pequeño espacio entre el conducto del cable y el cable en sí, la presión intenta escapar a la superficie, llevándose los contaminantes con ella ”.

Dada la variación de presión, las impurezas en la atmósfera del hábitat, incluida la humedad, pueden penetrar en la soldadura, contaminando el cordón de soldadura y generando porosidad, lo que debilitará significativamente la junta de soldadura. Más allá de eso, la soldadura submarina en una cámara hiperbárica presenta su propio conjunto de desafíos.

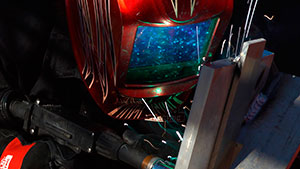

“La cámara hiperbárica, también conocida como hábitat, mide aproximadamente seis pies de alto por cuatro pies de ancho y cinco pies de profundidad”, explica Nathan Martin, soldador / buceador de Phoenix International. “Estamos soldando en 23 pies de agua con todo a nuestro alrededor que tendría un soldador normal. En la cámara, tenemos una mayor sensación de lo limpia que se debe mantener el área de trabajo. Estamos cubiertos de mangueras y cables y tenemos que asegurarnos de que podemos hacer los movimientos corporales necesarios para soldar cómodamente, así que los practicamos antes de soldar ".

El soldador / buceador comercial Whitney Ehrgott, colega de Martin en Phoenix International, está de acuerdo y también ha aprendido a confiar en los sentidos más allá de la vista para crear soldaduras adecuadas.

“Nuestra visibilidad disminuye cuando se suelda bajo el agua, por lo que tenemos que sentir y escuchar el proceso, y estos sentidos intensificados nos ayudan a crear mejores soldaduras”.

El proceso, los procedimientos y el equipo correctos marcan la diferencia

El proceso y los procedimientos se han seleccionado cuidadosamente para una fácil repetibilidad en cualquier parte del mundo. En consecuencia, el equipo seleccionó procedimientos que utilizaban argón al 100 por ciento como gas protector inerte. “Uno de los objetivos del proyecto era desarrollar una forma de reparar un barco de aluminio en cualquier teatro del mundo”, explica Elliott. “Así que queríamos un proceso de soldadura que funcionara sin usar helio en la mezcla de gases. Si no podemos encontrar la mezcla de gases adecuada (en diferentes regiones, es posible que ciertos gases no estén disponibles), no podremos reparar el barco ".

El proceso avanzado estándar Power Mode ™ en la fuente de poder Power Wave S350 de Lincoln Electric se presta para usar gas inerte 100 por ciento argón muy fácilmente, según Elliott, mientras proporciona una penetración de soldadura constante con entrada de voltaje reducida. El modo de potencia utiliza una regulación de alta velocidad de la potencia de salida para ofrecer una respuesta rápida a los cambios en el arco. El resultado, según los funcionarios de Lincoln Electric, es un rendimiento mejorado de GMAW, que incluye pocas salpicaduras, un humedecimiento uniforme y constante del talón y una penetración controlada. Según se informa, ofrece excelentes características de arco en aluminio y otras aleaciones como el bronce de silicio y las aleaciones de níquel.

Llevar energía y alambre a la pistola de soldar, con una distancia de alimentación en esta aplicación de 50 pies desde el alimentador de alambre, impone una gran demanda al alimentador de alambre Power Feed 25M de Lincoln Electric y al alambre SuperGlaze 5556 de 3/64 pulgadas de diámetro.

"Lincoln ha proporcionado una verdadera separación de 100 pies entre la fuente de energía y el alimentador de alambre", explica Elliott, "y al usar una pistola de empujar y tirar de 50 pies encima de eso podemos obtener una gran separación de donde necesitamos enchufar y obtener energía para el arco real ".

“Además, no hemos experimentado fallas en el cable en términos de empujarlo o tirarlo a través de un cable de pistola de 50 pies”, continúa Elliott. "Un cable de arma de 50 pies es esencial para reparar los barcos en el agua, y 50 pies es la distancia extrema a la que se puede empujar y tirar de cualquier material blando como el aluminio".

Elliott informa que el equipo ha experimentado una alimentación suave del alambre, sin acumulación de escoria de alambre en los rodillos esclavos y sin desgaste indebido en las puntas de contacto cargadas por resorte que representan el elemento final del circuito de soldadura. Los alambres de aluminio Lincoln Electric SuperGlaze se benefician de la preparación patentada de la superficie del alambre durante la fabricación, lo que da como resultado una superficie extremadamente lisa que resiste los problemas comunes de enredos en el alimentador y el corte del alambre en los rodillos impulsores o puntas de contacto.

Para evitar que la atmósfera del hábitat, con su humedad y otros contaminantes, contamine las soldaduras, el equipo de Phoenix ha modificado algunas características del sistema sin comprometer el rendimiento del equipo y los consumibles. Por ejemplo, informa Elliott, aunque no hay forma de evitar por completo que el aire del hábitat y sus contaminantes ingresen al área de soldadura, la cuadrilla ha colocado material en varios puntos de conexión de los conductos del sistema y cables de pistola o cables de soldadura revestidos para evitar la humedad no deseada.

“El sistema funciona maravillosamente”, dice Elliott, “Lo atribuyo al buen acabado del alambre y la velocidad a la que el sistema de energía y la alimentación de alambre pueden controlar el proceso. Con esta alineación, podemos lograr un push-pull de 50 pies sin problemas. No hemos experimentado un colapso de la resistencia de la columna y no hemos tenido problemas de alimentación con ninguno de los cables en el cable de pistola extendido ".

La confiabilidad impulsa la toma de decisiones

A medida que las pruebas avanzan hacia su finalización esta primavera, los funcionarios de la Marina y de Phoenix International han observado la confiabilidad del equipo y los consumibles.

“El aluminio se puede soldar en una cámara hiperbárica, pero los equipos baratos y de última generación no nos llevarán allí”, razona Elliott. “Lincoln Electric ofreció los mejores antecedentes y soporte técnico que hemos visto en mucho tiempo, y la maquinaria es capaz de eliminar algunos matices de soldadura de la fórmula. Los soldadores pueden concentrarse en sus perfiles de cuentas en lugar de pensar en lo que tienen que hacer porque sus máquinas no pueden. Factores como los controles de voltaje y amperaje, y la longitud de los cables salientes entran en juego y la maquinaria de Lincoln Electric está bien preparada para manejar eso y realizar algunas soldaduras muy técnicas ”. Las fuentes de poder de soldadura avanzada Power Wave de Lincoln Electric operan a velocidades de conmutación extremadamente rápidas, lo que permite una respuesta rápida a las condiciones cambiantes en el arco.

Siguiendo los prometedores resultados de esta investigación, la Marina ha comprado desde entonces varias fuentes de energía y alimentadores de alambre de Lincoln Electric para mejorar y expandir su programa de soldadura.

“La operación que tenemos es bastante sólida y necesitamos equipos que puedan funcionar en entornos hostiles”, dice Pollack. De hecho, según Ehrgott, las máquinas han estado funcionando las 24 horas del día durante los últimos seis meses sin ningún problema.

“Inicialmente elegimos Lincoln Electric porque estábamos buscando una empresa que pudiera ayudar a respaldar este proyecto”, continúa Pollack. “Impuso un riesgo a esa empresa en el sentido de que tendrían que prestarnos equipo antes de comprarlo. Pero el equipo y el servicio nos permitieron llegar a donde estamos hoy. Hemos comprado varias máquinas, incluidas fuentes de alimentación y alimentadores de alambre ”.

Elliott está de acuerdo con la evaluación de Pollack.

“El equipo de soldadura es un factor enorme para obtener un trabajo repetible con una calidad de rayos X 100 por ciento de Clase 1”, dice. "La maquinaria de Lincoln Electric que elegimos para este proyecto ha ofrecido eso una y otra vez".