Aluminio: experiencia en aplicación

En los últimos años, el uso de aluminio en la fabricación se ha vuelto más frecuente debido a su peso ligero y otros atributos que lo convierten en una alternativa atractiva al acero. De hecho, se espera que el mercado de soldadura de aluminio crezca a una tasa del 5,5 por ciento anual basado principalmente en el supuesto de que la industria automotriz continuará aumentando su uso de aluminio.

Pero aquellos con experiencia en la soldadura de acero encontrarán que el aluminio es de una raza diferente; las características normales de soldadura del acero no siempre se aplican al aluminio. Por ejemplo, la alta conductividad térmica y el bajo punto de fusión del aluminio pueden provocar fácilmente problemas de rotura y deformación si no se siguen los procedimientos adecuados.

En este artículo, primero veremos varios elementos de aleación y cómo afectan al aluminio; luego, centraremos nuestra atención en los procedimientos de soldadura y los parámetros que crearán la mejor calidad de soldadura. Por último, examinaremos algunos avances tecnológicos que facilitan un poco la soldadura de aluminio.

Elementos de aleación

Para comprender el aluminio, primero debe comprender algunos conceptos básicos sobre la metalurgia del aluminio. El aluminio se puede alear con varios elementos diferentes, tanto primarios como secundarios, para proporcionar una mejor resistencia, resistencia a la corrosión y / o soldabilidad general.

Los elementos primarios que se alean con aluminio son cobre, silicio, manganeso, magnesio y zinc. Pero, antes de examinarlos en detalle y lo que aportan al aluminio, es importante señalar que estas aleaciones se dividen en dos clases: tratables térmicamente o no tratables térmicamente.

Aleaciones tratables térmicamente frente a aleaciones no tratables térmicamente

Las aleaciones tratables térmicamente son aquellas que se pueden calentar después de soldar para recuperar la resistencia perdida durante el proceso de soldadura. Tratar térmicamente una aleación significa calentarla a alta temperatura, poner los elementos de aleación en una solución sólida y luego enfriarla a una velocidad que producirá una solución sobresaturada. El siguiente paso en el proceso es mantenerlo a una temperatura más baja el tiempo suficiente para permitir una cantidad controlada de precipitación de los elementos de aleación.

Con las aleaciones no tratables térmicamente es posible aumentar la resistencia mediante trabajo en frío o endurecimiento por deformación. Para hacer esto, debe ocurrir una deformación mecánica en la estructura metálica, lo que resulta en una mayor resistencia a la deformación, produciendo una mayor resistencia y menor ductilidad.

Más distinciones

Para designar adicionalmente las aleaciones de aluminio, también pueden clasificarse mediante una designación de temple que es la siguiente: F = Tal como se fabrica, O = Recocido, H = Endurecido por deformación; W = solución tratada térmicamente y T = tratada térmicamente, que puede designarse como tratamiento térmico o envejecimiento por trabajo en frío. Por ejemplo, una aleación puede llevar la designación de 2014 T6. Esto significa que está aleado con cobre (serie 2XXX) y el T6 se refiere al hecho de que está tratado térmicamente en solución y envejecido artificialmente.

Para los propósitos de este artículo, discutiremos las aleaciones forjadas, que son aquellas aleaciones de aluminio que se laminan a partir de lingotes o se extruyen con formas especificadas por el cliente. Pero tenga en cuenta que las aleaciones también se pueden dividir en aleaciones fundidas. Las aleaciones fundidas son las que se utilizan para fabricar piezas a partir de aleaciones fundidas de aluminio vertidas en moldes. Las aleaciones fundidas se pueden endurecer por precipitación pero nunca por deformación. La soldabilidad de estas aleaciones se ve afectada por el tipo de fundición (molde permanente, fundición a presión y arena), ya que la superficie de fundición es fundamental para el éxito de la soldadura. Un número de tres dígitos más un decimal, es decir, 2xx.x designa las aleaciones fundidas. Los grados soldables de fundición de aluminio son 319.0, 355.0, 356.0, 443.0, 444.0, 520.0, 535.0, 710.0 y 712.0.

Elementos de aleación

Ahora que comprende parte de la terminología, echemos un vistazo a los diferentes elementos de aleación:

El cobre (que lleva una designación de aleación forjada de la serie 2XXX) proporciona alta resistencia al aluminio. Esta serie se puede tratar térmicamente y se utiliza principalmente en piezas de motores de aviones, remaches y productos de tornillos. La mayoría de las aleaciones de la serie 2XXX se consideran deficientes para la soldadura por arco debido a su sensibilidad al agrietamiento en caliente. Estas aleaciones generalmente se sueldan con electrodos de relleno de la serie 4043 o 4145, que tienen puntos de fusión bajos para reducir la probabilidad de agrietamiento en caliente. Las excepciones a esto son las aleaciones 2014, 2219 y 2519, que se sueldan fácilmente con un alambre de relleno 2319.

El manganeso (serie 3XXX) agregado al aluminio produce una serie no tratable térmicamente que se utiliza para la fabricación y reconstrucción de uso general. De resistencia moderada, la serie 3XXX se utiliza para aplicaciones de conformado que incluyen láminas para remolques utilitarios y furgonetas. Se mejora mediante el endurecimiento por deformación para proporcionar una buena ductilidad y mejores propiedades de corrosión. Normalmente soldada con electrodo 4043 o 5356, la serie 3XXX es excelente para soldar y no es propensa a agrietarse en caliente. Sus resistencias moderadas impiden que esta serie se utilice en aplicaciones estructurales.

El silicio (serie 4XXX) reduce el punto de fusión del aluminio y mejora la fluidez. Su uso principal es como metal de aportación. La serie 4XXX tiene buena soldabilidad y se considera una aleación no tratable térmicamente. La aleación 4047 se está convirtiendo en la aleación preferida en la industria automotriz, ya que es muy fluida y buena para soldar y soldar.

El magnesio (serie 5XXX), cuando se agrega al aluminio, tiene una excelente soldabilidad con una mínima pérdida de resistencia y básicamente no es propenso a agrietarse en caliente. De hecho, la serie 5XXX tiene la mayor resistencia de las aleaciones de aluminio no tratables térmicamente. Se utiliza para tanques de almacenamiento de productos químicos y recipientes a presión a temperaturas elevadas, así como para aplicaciones estructurales, vagones de ferrocarril, camiones de volteo y puentes debido a su resistencia a la corrosión. Pierde ductilidad cuando se suelda con rellenos de la serie 4XXX debido a la formación de Mg2Si.

El silicio y el magnesio (serie 6XXX) se combinan para servir como elementos de aleación para esta serie tratable con calor de resistencia media. Se utiliza principalmente en aplicaciones de automoción, tuberías, barandillas, estructurales y de extrusión. La serie 6XXX es algo propensa a agrietarse en caliente, pero este problema puede superarse eligiendo correctamente el metal de unión y de aporte. Esta serie se puede soldar con las series 5XXX o 4XXX sin agrietarse; es esencial una dilución adecuada de las aleaciones base con la aleación de relleno seleccionada. Un electrodo 4043 es el más común para usar con esta serie.

El zinc (serie 7XXX) agregado al aluminio con magnesio y cobre produce la aleación de aluminio tratable con calor de mayor resistencia. Se utiliza principalmente en la industria aeronáutica. La soldabilidad de la serie 7XXX se ve comprometida en grados de cobre más altos, ya que muchos de estos grados son sensibles al agrietamiento (debido a amplios rangos de fusión y bajas temperaturas de fusión de sólidos). Los grados 7005 y 7039 se pueden soldar con rellenos 5XXX.

Otros elementos (serie 8XXX) que están aleados con aluminio (es decir, litio) se incluyen en esta serie. La mayoría de estas aleaciones no se sueldan comúnmente, aunque ofrecen muy buena rigidez y se utilizan principalmente en la industria aeroespacial. La selección de metal de aportación para estas aleaciones termotratables incluye la serie 4XXX.

El aluminio puro (serie 1XXX), aunque no es un elemento de aleación, se considera no tratable con calor y se usa principalmente en tanques y tuberías de productos químicos debido a su resistencia superior a la corrosión. Esta serie también se utiliza en conductores de bus eléctricos debido a su excelente conductividad eléctrica. Las series 1XXX se sueldan fácilmente con aleaciones 1100 y 4043.

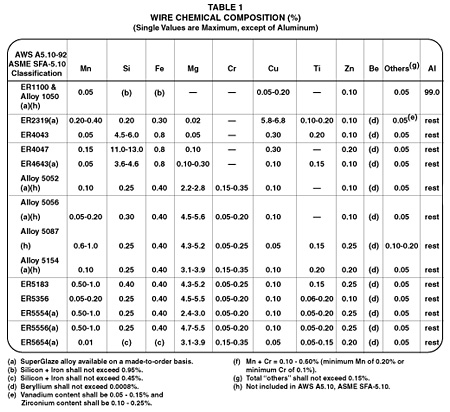

Además de los elementos primarios de aleación de aluminio, existe una serie de elementos secundarios, que incluyen cromo, hierro, circonio, vanadio, bismuto, níquel y titanio. Estos elementos se combinan con el aluminio para proporcionar una mejor resistencia a la corrosión, mayor resistencia y mejor capacidad de tratamiento térmico.

Propiedades físicas

Ahora que tiene una formación básica en la metalurgia del aluminio, pasaremos a las propiedades físicas del aluminio de metal base y cómo se compara con otros metales, principalmente el acero.

La razón por la que el aluminio se está volviendo específico para tantos trabajos son sus propiedades físicas. Por ejemplo, el aluminio es tres veces más ligero que el acero y, sin embargo, ofrece una mayor resistencia cuando se alea con los elementos adecuados. Puede conducir la electricidad seis veces mejor que el acero y casi 30 veces mejor que el acero inoxidable. Esta alta conductividad eléctrica hace que el efecto de la proyección eléctrica en GMAW (soldadura por arco metálico con gas) sea menos significativo en comparación con el acero (cubriremos este concepto con más detalle más adelante en este artículo).

Además, el aluminio proporciona una excelente resistencia a la corrosión, es fácil de moldear y unir, y tampoco es tóxico para aplicaciones alimentarias. Dado que no es magnético, el soplado de arco no es un problema durante la soldadura. Con una tasa de conductividad térmica que es cinco veces más alta que el acero y es menos viscoso, el aluminio se puede soldar fácilmente fuera de posición. Sin embargo, el aluminio tiene sus inconvenientes, ya que su alta conductividad térmica tiende a actuar como un disipador de calor, lo que dificulta la fusión y la penetración.

Dado que el aluminio tiene un punto de fusión bajo de 1200 grados F (la mitad que el del acero) para el mismo tamaño de alambre, la corriente de transición del aluminio es mucho más baja que la del acero. Además, para la misma corriente de soldadura, la velocidad de combustión es aproximadamente el doble que la del acero.

Propiedades químicas

En términos de composición química, el aluminio tiene una alta solubilidad máxima para los átomos de hidrógeno en forma líquida y una baja solubilidad en el punto de solidificación. Esto significa que incluso una pequeña cantidad de hidrógeno disuelto en el metal de soldadura líquido tenderá a escapar a medida que el aluminio se solidifica y es probable que se produzca porosidad, una gran causa de preocupación durante el proceso de soldadura.

Además, el aluminio se combina con el oxígeno para formar una capa de óxido de aluminio instantáneamente a medida que se mecaniza. Esta capa es muy porosa y puede atrapar fácilmente humedad, aceite, grasa y otros materiales. El óxido proporciona una excelente resistencia a la corrosión, pero debe retirarse antes de soldar, ya que evita la fusión debido a su alto punto de fusión (3700 grados F). Para quitar la capa de óxido se utilizan limpieza mecánica, disolventes, grabado químico y purga.

Propiedades mecánicas

Las propiedades mecánicas como la resistencia a la tracción, el rendimiento y el alargamiento se ven afectadas por la elección de la base de aluminio y las aleaciones de relleno. Para soldaduras de ranura, la Zona Afectada por el Calor (ZAT) dicta la resistencia de la junta. En las aleaciones de aluminio no tratables térmicamente, la ZAT estará completamente recocida y la ZAT será el punto más débil. Las aleaciones tratables térmicamente requieren períodos mucho más largos a temperaturas de recocido combinadas con un enfriamiento lento para recocerlas por completo, de modo que la resistencia de la soldadura se vea menos afectada. Elementos como el precalentamiento, la falta de enfriamiento entre pasadas y la entrada de calor excesiva de las pasadas de soldadura de tejido lento aumentan la temperatura máxima y el tiempo a temperatura, lo que significa que es posible que no se cumplan los niveles mínimos de resistencia.

Para las soldaduras en ángulo, la resistencia depende de la composición de la aleación de relleno utilizada para soldar la junta. En aplicaciones estructurales, la selección del relleno de la serie 5XXX en lugar del 4XXX puede proporcionar el doble de resistencia.

Las aleaciones no tratables térmicamente ofrecen una excelente ductilidad cuando se utilizan rellenos coincidentes, aunque se obtiene una menor ductilidad de las soldaduras realizadas con la serie 4XXX. Las aleaciones tratables térmicamente no exhiben alta ductilidad y los tratamientos térmicos posteriores a la soldadura generalmente reducen la ductilidad.

Llevando la metalurgia al siguiente nivel

Ahora que tenemos algo de experiencia en la metalurgia del aluminio, queremos aplicar ese conocimiento a la soldadura real de la aleación. Para hacer esto, primero veremos la tecnología que produce características de soldadura sobresalientes en aluminio, combatiendo problemas comunes como mala penetración, altos niveles de salpicaduras, quemaduras y porosidad.

Los inversores de respuesta rápida de hoy que utilizan la tecnología Waveform Control Technology ™ patentada de Lincoln controlan con precisión las formas de onda de soldadura para un control más eficiente de la transferencia de gotas. Esto reduce la cantidad de salpicaduras causadas por la baja densidad del aluminio mientras que un pico de pulso de alta energía asegura una penetración adecuada.

Además, dado que las variaciones en la química cambian drásticamente las propiedades físicas de una aleación, estas formas de onda personalizadas se pueden diseñar para aleaciones específicas que se adapten mejor a las propiedades físicas de lo que se está soldando.

Debido a que el aluminio tiene una alta solubilidad máxima para el hidrógeno en su estado líquido y una baja solubilidad en su punto de solidificación, las formas de onda de salida pulsante están diseñadas además para minimizar la longitud del arco recortando la salida lo más bajo posible y reduciendo la probabilidad de porosidad.

Lincoln ha llevado recientemente las formas de onda personalizadas al siguiente nivel con Wave Designer Software®. El software permite a los ingenieros y operadores de soldadura manipular y modificar las formas de onda de soldadura en sus PC según se comunica desde el equipo de soldadura en tiempo real. Esto crea un rendimiento personalizado de alta calidad cuando se utiliza junto con inversores.

Nuevos métodos de soldadura

El uso de fuentes de energía de corriente constante para la soldadura por arco metálico con gas de aluminio tiene una historia larga y muy exitosa. El uso de la salida de "caída" ha ayudado a la entrega de un modo de transferencia de pulverización axial de alta energía para aluminio que responde de manera uniforme y consistente con la corriente de soldadura adecuada a pesar de los cambios en la longitud del arco. El resultado de la corriente constante es una penetración constante a lo largo de una soldadura determinada.

La evolución del control del arco ha llevado recientemente al desarrollo de fuentes de energía inverter controladas por software. El uso de software para "optimizar" las características del arco para aluminio GMAW se ha llevado a un nuevo nivel en Lincoln Electric y se conoce como tecnología de control de forma de onda. Se emplea una salida de corriente constante modificada en una salida pulsada sinérgica de muy alta velocidad que incorpora muchos de los beneficios de la GMAW de corriente constante para aluminio. Estos beneficios incluyen la entrada de alta energía que se produce durante el pico de pulso. El pico de pulso ayuda a proporcionar un perfil de penetración constante en toda la longitud de una soldadura dada y las ventajas de la pulsación también incluyen niveles reducidos de salpicaduras, fluidez de charco mejorada con un aumento en las velocidades de desplazamiento efectivas, entrada de calor reducida y niveles de distorsión más bajos.

Waveform Control Technology ™ de Lincoln Electric lleva la pulsación al siguiente nivel. Esta tecnología permite manipular las formas de onda de soldadura para formar la forma de onda "perfecta", definida por el usuario, para una aplicación en particular. Esta tecnología de control de forma de onda y la adaptación que proporciona se pueden encontrar en un software altamente desarrollado como el que se encuentra en las fuentes de energía del inversor Power Wave® de Lincoln. La Power Wave se puede utilizar de dos formas. Los operadores pueden seleccionar formas de onda preprogramadas para soldar aluminio o los ingenieros pueden crear sus propias formas de onda personalizadas utilizando el software Wave Designer ™ de Lincoln. Estas formas de onda, que se crean en una PC, se pueden programar en la Power Wave.

Anatomía de una forma de onda

Pero, ¿qué es exactamente la tecnología de control de forma de onda proporcionada por Wave Designer Pro? Con esta tecnología, la fuente de alimentación responde a los cambios que demanda el software de forma instantánea. Tenga en cuenta que la "forma de onda" es el medio para determinar las características de rendimiento de una sola gota de electrodo fundido. El área debajo de la forma de onda determina la cantidad de energía aplicada a esa única gota. La corriente se eleva a un nivel superior a la corriente de transición para la transferencia por pulverización durante unos milisegundos. Durante este tiempo, la gota fundida se forma, se desprende y comienza su excursión a través del arco. Ahora se puede aplicar energía adicional a la gota fundida durante su descenso que le permite mantener su fluidez o aumentar su fluidez. El pulso ahora se mueve a una corriente de fondo baja que sostiene el arco que enfría el ciclo pero se prepara para el avance al siguiente pico de pulso.

Veamos la forma de onda en detalle. El flanco frontal (A) es el aumento al pico, medido en amperios por milisegundo, donde se forma la gota fundida al final del electrodo. Cuando la gota fundida alcanza su punto máximo, se desprende. Un porcentaje de la corriente "Overshoot", (B), proporciona rigidez al arco y ayuda con el desprendimiento de la gota fundida del extremo del electrodo. El tiempo pasado en el pico, (C) determina el tamaño de la gota; menos tiempo da como resultado gotas más grandes y más tiempo da como resultado gotas más pequeñas. Desde aquí, la gota fundida desprendida se ve afectada por la energía suministrada por el flanco trasero. El flanco trasero se compone de tailout, (D), y stepoff, (E). El tailout puede agregar energía a la gota fundida si se incrementa. Puede ayudar con la fluidez del charco, especialmente cuando se reduce la velocidad de cola. Stepoff es el lugar donde termina la cola pero tiene un impacto en la estabilidad del ánodo y la manipulación del stepoff puede resultar en la eliminación del exceso de pulverización de gotas finas. Desde este punto, la forma de onda se mueve a la corriente de fondo, (F), donde se sostiene el arco. El tiempo en la corriente de fondo a medida que disminuye tiene el efecto de aumentar la frecuencia del pulso. Cuanto mayor sea la frecuencia del pulso, mayor será la corriente promedio. El aumento de la frecuencia dará como resultado un arco más enfocado.

Superpuesta, de manera selectiva, sobre la forma de onda está la característica “adaptativa” de la GMAW pulsada sinérgica. Adaptativo, o adaptabilidad, se refiere a la capacidad del arco para mantener una longitud específica a pesar de los cambios en la proyección eléctrica. Esta es una mejora importante para la consistencia del cordón de soldadura y el metal de soldadura sólido.

Optimización de procesos mediante la manipulación de formas de onda

La manipulación de la forma de onda puede tener un efecto predecible en las velocidades de desplazamiento, la apariencia final del cordón de soldadura, la limpieza posterior a la soldadura y los niveles de humos de soldadura. La verdadera belleza de la manipulación de la forma de onda en Wave Designer Pro es lo fácil que es crear una apariencia visual para la forma de onda. A continuación, el usuario puede realizar cambios de "arrastrar y soltar" en tiempo real en un entorno de PC con Windows ™ mientras el arco está funcionando. Los cambios en tiempo real o el arco se pueden ver en un ArcScope de cinco canales donde los picos de corriente, los picos de voltaje, la potencia y los cálculos de entrada de calor se pueden ver instantáneamente. El ArcScope muestrea datos a una velocidad de 10 KHz y es una valiosa adición opcional al software Wave Designer. ArcScope le da al ingeniero una compilación visual de la forma de onda creada. Se pueden hacer críticas y luego se pueden hacer ajustes para optimizar aún más la forma de onda.

En materiales de base de aluminio delgados de .035 ”, podemos reducir la entrada de calor, reducir la distorsión, eliminar las salpicaduras, eliminar el solape frío y eliminar quemaduras con el uso de la tecnología Waveform. Esto se ha hecho repetidamente en aplicaciones que pueden beneficiarse de la GMAW pulsada. Se pueden crear programas de soldadura que se apliquen a un rango muy específico de velocidades y / o corrientes de alimentación de alambre o se pueden crear para seguir una gama muy amplia de espesores de material con una amplia gama de velocidades de alimentación de alambre.

Conclusión

El aluminio tiene muchos atributos atractivos que lo convierten en el material de elección para una gran cantidad de aplicaciones, aunque puede ser diferente para soldar. Pero, con un buen conocimiento de la metalurgia y las últimas herramientas y tecnología en el mercado, el aluminio se puede tratar con éxito.