Un enfoque de sistemas totales para controlar los humos de soldadura

Introducción

Los operadores están expuestos a humos y gases al soldar, y las exposiciones varían según el proceso y las condiciones de trabajo específicas. Los fabricantes están bajo presión continua para reducir la exposición de los trabajadores a sustancias potencialmente dañinas en el lugar de trabajo, incluidos los humos de soldadura. Este artículo abordará lo siguiente:

Cómo se generan los humos de soldadura

Coordinar los factores que afectan la generación de humos y la exposición a los humos, como el diseño de soldadura, el proceso, el equipo, los consumibles, los gases, el trabajo.

manejo y ventilación

Aspectos destacados de la tecnología de extracción de humos

El clima regulatorio actual de EE. UU. Con respecto a los humos de soldadura

Límites de exposición publicados actualmente para componentes típicos de humos

¿Qué es el humo de soldadura?

Aunque mucha gente piensa en los gases y vapores de la gasolina u otros productos químicos como "humos", técnicamente, los humos se componen de partículas sólidas muy pequeñas. Dado que la soldadura por arco generalmente produce solo pequeñas concentraciones de gases, la exposición a los gases rara vez es una preocupación, excepto en áreas confinadas. Por lo tanto, el tema de la producción de gas secundario no se discutirá aquí específicamente.

La soldadura por arco crea humo cuando parte del metal hierve desde la punta del electrodo y desde la superficie de las gotas fundidas a medida que cruzan el arco. Este vapor de metal se combina con el oxígeno del aire y se solidifica para formar pequeñas partículas de humo. Estas partículas son visibles debido a su cantidad, pero cada partícula tiene un tamaño de solo entre 0,2 y 1,0 micrones. Dado que el humo proviene principalmente del electrodo, se compone de óxidos de sus metales, aleaciones y compuestos de fundente. En la soldadura de acero, por lo tanto, el humo es principalmente óxido de hierro y óxidos de aleaciones como manganeso y cromo. Con metales enchapados o revestidos, parte del humo también proviene del baño de soldadura. Esto agrega óxidos de metales del material base al humo, como el óxido de zinc de los aceros galvanizados de soldadura.

Un enfoque de sistemas totales

Hay muchas formas de reducir la exposición a los humos de soldadura. Cada solución aborda parte del sistema de soldadura. Sin embargo, cada solución tiene sus ventajas y desventajas y debe considerarse en el contexto del sistema total. Asimismo, una solución no puede funcionar sin una implementación adecuada. Las soluciones más exitosas se basan en un esfuerzo coordinado entre gerentes, ingenieros, supervisores de soldadura, proveedores y especialmente los propios soldadores.

Aunque la "extracción de humos" puede ser la primera solución que se le ocurra, también se deben considerar otras opciones. Los enfoques para controlar los humos de soldadura en realidad se dividen en dos categorías amplias:

Reducir la generación de humos

Limitar la exposición del operador a los humos

Reducción de la generación de humos

Consideraciones de diseño de soldadura

La limitación de la generación de humos de soldadura comienza en la etapa de diseño. En igualdad de condiciones, una soldadura del tamaño adecuado dará como resultado la menor cantidad de humo de soldadura para un proceso y conjunto de procedimientos determinados. La sobrecarga, por otro lado, aumenta innecesariamente los humos de soldadura. A medida que aumenta la cantidad de metal de soldadura, también aumenta la cantidad de humo. El ingeniero de soldadura debe ser consciente del papel que juega el tamaño de la soldadura en la creación de humos.

Selección del proceso de soldadura

Las reducciones significativas en la creación de humos pueden venir con un cambio en el proceso de soldadura. Por lo tanto, los fabricantes y los supervisores de soldadura deben ser conscientes del impacto que tendrá la selección del proceso en la generación de humos. Sin embargo, también deben recordar que cada proceso ofrece ventajas y desventajas específicas para una aplicación y una situación determinadas.

La soldadura por arco sumergido (SAW) contiene la mayor parte del humo (y el arco) debajo de un lecho de fundente, lo que la convierte en una excelente opción cuando la reducción de la generación de humo es una preocupación principal. Sin embargo, este proceso tiene ciertas limitaciones. SAW requiere posicionamiento plano u horizontal, limpieza de escoria, mantenimiento del fundente granular y se usa más comúnmente para soldadura mecanizada de placa de acero relativamente gruesa.

La soldadura por arco de tungsteno con gas (GTAW) también produce muy poco humo, ya que el metal de aportación no transporta la corriente de soldadura y el arco es muy estable. Sin embargo, el GTAW manual es un proceso de baja tasa de deposición que requiere operadores altamente capacitados. Como tal, a menudo es el proceso de elección para la soldadura de precisión o ciertas aplicaciones especiales. Usar GTAW para soldar chapa gruesa no sería práctico.

Los procesos de soldadura por arco con núcleo de fundente (FCAW) generalmente se consideran los mayores productores de humo debido a las tasas de deposición típicamente altas. Sin embargo, el FCAW ofrece un mejor servicio a muchas aplicaciones precisamente debido a sus altas tasas de deposición, especialmente en aplicaciones fuera de posición. Las tasas de generación de humos varían ampliamente, dependiendo del tipo, grado y diseño del electrodo. El diseño del electrodo puede tener un impacto importante en la cantidad de humo que se generará. Varios fabricantes ofrecen electrodos con núcleo de flujo de humo reducido. Las investigaciones indican que algunos electrodos con núcleo metálico que se utilizan con una fuente de alimentación de corriente pulsada también pueden producir bajas tasas de generación de humos.

La soldadura por arco metálico con gas (GMAW) es una opción práctica para muchas aplicaciones, desde chapas finas hasta placas pesadas. La generación de humos en GMAW depende de los procedimientos, la transferencia de gotas, el gas protector y el grado de electrodo utilizado. ER70S-6, por ejemplo, tiene niveles más altos de manganeso que ER70S-3. Dado que los niveles de manganeso suelen ser un factor clave para determinar el cumplimiento normativo, esto puede ser un problema importante.

Gas protector

El gas protector también afecta la física del arco y la generación de humos. Los niveles de energía necesarios para disociar e ionizar los diversos gases se relacionan con el exceso de energía disponible para hervir el metal del electrodo y la gota fundida. En la práctica, el uso de CO2 al 100% requerirá un aumento de procedimiento de 1-2 voltios en comparación con las mezclas de argón. Esto agrega energía al arco, hirviendo más metal y creando más humo. Aunque se necesita algo de gas activo en GMAW y FCAW de aceros, porcentajes más altos de argón en gases mezclados tienden a reducir la generación de humos. Estas mezclas tienden a ser más caras que el CO2 al 100%, especialmente en Europa y Asia.

Tecnología Waveform Control ™

Otra forma de reducir la generación de humos es utilizar una de las diversas fuentes de energía que controlan la forma de onda. Con GMAW pulsado, por ejemplo, normalmente se produce menos humo que con una fuente de alimentación de voltaje constante convencional. En este modo, el arco se controla pulsando la corriente desde un nivel de fondo hasta un nivel máximo a una frecuencia especificada. Esto reduce la energía total del arco y disminuye la cantidad de metal que se vaporiza, lo que conduce a una menor generación de humos.

Invertec STT II - soldadura de tuberías, aplicación de bajo humo El nuevo inversor STT® de Lincoln Electric es otra fuente de energía controlada por forma de onda que ha llevado a la creación de un nuevo modo de transferencia: la soldadura Surface Tension Transfer® (STT). En la transferencia de cortocircuito convencional, la corriente se eleva a niveles altos inmediatamente antes de que la gota se desprenda del electrodo, lo que hace que parte del electrodo se vaporice. Esto provoca el desprendimiento violento de las gotas y la creación de salpicaduras y vapores. La fuente de poder STT puede controlar la corriente durante la transferencia de gotas. Cuando la gota está a punto de desprenderse, el nivel de corriente disminuye y la gota es arrastrada al charco por las fuerzas de tensión superficial, lo que resulta en una reducción de las salpicaduras. Después del desprendimiento, la corriente se controla para evitar el sobrecalentamiento de la punta del electrodo. Este control reduce significativamente la temperatura de las gotas y aumenta la estabilidad del arco. Las salpicaduras se pueden reducir en un 90% y la generación de humos en un 50%, en comparación con la transferencia convencional de arco corto. STT, sin embargo, se limita a aplicaciones apropiadas para transferencia de cortocircuito.

Limitación de la exposición del operador a los humos

La segunda amplia categoría de control de humos de soldadura cubre los métodos para limitar la exposición del personal a los humos. La gerencia será responsable de iniciar las decisiones en esta categoría, mientras que los empleados en varios niveles de la organización deberán cooperar para asegurar su éxito.

Trabajo compartido

El enfoque más directo para limitar la exposición del personal es simplemente limitar la cantidad de tiempo que un operador pasa soldando. Esto a menudo se puede lograr mediante el trabajo compartido. Por ejemplo, un operador podría pasar medio día soldando una aplicación SAW y el resto del día soldando una aplicación FCAW. O bien, la segunda mitad del día podría dedicarse a conducir un montacargas. No es un método gratuito; después de todo, el doble de personas debe estar capacitado y calificado como operadores de soldadura para cualquier aplicación dada. Sin embargo, puede generar dividendos en términos de mayor productividad, mayor satisfacción laboral como resultado de dominar una variedad de tareas y una fuerza laboral más versátil y con capacitación cruzada. Este enfoque simple merece una consideración cuidadosa por parte de la gerencia.

Sistemas de soldadura automatizados

La robótica y otros sistemas de soldadura automatizados proporcionan otra ruta para limitar la exposición de los empleados a los humos de soldadura. La automatización puede ser una alternativa viable si el gasto de capital inicial puede justificarse mediante una mayor productividad y una mejor calidad. Sin embargo, las celdas de soldadura automatizadas comúnmente operan en ciclos de trabajo altos y aún debe evaluarse la exposición de los empleados al humo.

Tecnología de extracción de humos

El único método de control de humos eficaz para casi cualquier proceso de soldadura es la ventilación. Dado que la zona de respiración del operador es el área crítica, la ventilación localizada, generalmente llamada "extracción de humos", es el método preferido. La tecnología de extracción de humos se divide en dos categorías: bajo vacío / alto volumen o alto vacío / bajo volumen.

Sistema de bajo vacío / alto volumen (unidad móvil) Bajo vacío / Alto volumen

Los sistemas regulares de ventilación de edificios son sistemas de alto volumen y bajo vacío, a veces llamados "flujo alto y bajo estático". Cuando la industria necesitaba mejores soluciones de ventilación, muchas empresas modificaron los sistemas de bajo vacío para la ventilación localizada. Se agregaron mangueras de 6 a 9 pulgadas (160-200 mm) de diámetro para mayor flexibilidad y, finalmente, se diseñaron estructuras para soportar las mangueras y facilitar su colocación. Los fabricantes comenzaron a fabricar estos brazos con diferentes diseños y características, y todavía se utilizan en muchas industrias, incluida la industria de la soldadura.

Los brazos articulados generalmente se mueven entre 600 y 900 pies cúbicos (900-1500 m3 / hr) por minuto (CFM) de aire, pero usan niveles de vacío bajos (3 a 5 pulgadas de medidor de agua [750-1250 Pa]) para minimizar los requisitos de energía. . El medidor de agua (WG) es una medida de presión negativa: números más altos significan más presión negativa (más "succión"). Con este volumen de flujo de aire, el extremo del brazo puede estar generalmente a una distancia de 10 a 15 pulgadas (250 a 375 mm) del arco y aún así capturar el humo. Los brazos articulados de extracción de humos son producidos por una amplia gama de fabricantes, utilizando mangueras de 6 u 8 pulgadas, o combinaciones de mangueras y tubos. Las longitudes son normalmente de 2, 3 o 4 m (7, 10 o 13 pies), con extensiones de pluma disponibles. Los brazos pueden montarse en la pared, fijarse a unidades móviles o incorporarse a un sistema centralizado.

Para mayores distancias de captura, se requiere un mayor volumen de aire para lograr la "velocidad de captura" necesaria y capturar el humo. En la práctica, sin embargo, distancias de captura más largas pueden significar que la exposición de la zona de respiración se vea comprometida. Las campanas elevadas, por ejemplo, capturan la mayor parte del humo, pero solo después de que ha pasado por la zona de respiración del operador.

La ventilación de tiro cruzado es una variación de la tecnología de capota superior. Estos sistemas utilizan un pleno con aberturas al costado del espacio de trabajo, en lugar de encima de él. Por lo tanto, el humo se mueve hacia los lados, alejándose de la zona de respiración del operador. Estos sistemas pueden ser eficaces para cabinas pequeñas cuando se sueldan piezas pequeñas. El CFM requerido para la efectividad varía según el diseño de la instalación, pero con frecuencia puede ser de 1,000 CFM o más.

Sin embargo, existen ciertas desventajas asociadas con los sistemas de bajo vacío. Por ejemplo, en sistemas que incorporan brazos de extracción de humos articulados, el operador debe detenerse para reposicionar el brazo sobre cada área de soldadura, lo que disminuye la productividad. Estos brazos también tienen un alcance limitado, comúnmente de 10 a 13 pies. El alto volumen de flujo de aire requiere mangueras grandes y conductos que varían de 8 a 36 pulgadas de diámetro o más, dependiendo de la instalación. La salida de aire del exterior a menudo requiere sistemas de aire de compensación y calentadores de aire de compensación. Los sistemas de filtración son grandes debido al alto volumen de aire que se procesa.

Alto vacío / bajo volumen

Los sistemas de extracción de humos de alto vacío / bajo volumen son mucho más específicos para aplicaciones de fuente puntual como la soldadura. Su principal ventaja: eliminan el humo directamente en la fuente, a pocos centímetros del arco. Esto significa que el humo se captura antes de que pueda llegar a la zona de respiración del operador o dispersarse en la habitación. Debido a la proximidad a la fuente, la extracción de humos se puede lograr con tasas de flujo de aire más bajas, típicamente 80 a 100 CFM para boquillas de succión, dependiendo del diseño, y 35 a 60 CFM para pistolas de extracción de humos integradas. El nivel de vacío es alto (40 a 70 pulgadas WG), lo que permite el uso de mangueras con longitudes más largas (10 a 25 pies) y diámetros más pequeños (1,25 a 1,75 pulgadas). Los equipos de alto vacío van desde pequeñas unidades portátiles hasta sistemas móviles trifásicos y grandes sistemas centralizados.

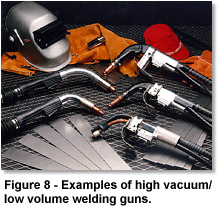

Hay dos métodos de extracción de alto vacío: pistolas de soldadura con extracción incorporada o boquillas de succión separadas de varios diseños. (Foto.) Las boquillas de succión se colocan cerca de la soldadura, generalmente con imanes, y comúnmente usan distancias de captura de menos de cuatro pulgadas. Las pistolas de extracción de humos utilizan boquillas de captura de humos integradas en el tubo y el mango de la pistola. Por lo tanto, no se requiere reposicionamiento, ya que la succión sigue automáticamente el arco.

La extracción de alto vacío, como otras soluciones, tiene sus limitaciones. Aunque los fabricantes han mejorado mucho los diseños, las pistolas de extracción de humos son más grandes que las pistolas de soldadura normales. Además, las pistolas de humos no controlan los humos y humos residuales, ya que la pistola se retira inmediatamente después de que se completa la soldadura. Finalmente, a menos que se coloquen en accesorios de soldadura, las boquillas de succión de alto vacío también requieren reposicionamiento.

No obstante, los métodos de extracción de humos de alto vacío / bajo volumen ofrecen ventajas significativas para los fabricantes de soldadura. Lo más importante es la eliminación del humo en su origen, antes de que pueda llegar a la zona de respiración del operador. Dado que las pistolas de humos eliminan el reposicionamiento requerido por los brazos articulados o las boquillas de succión, la productividad no se reduce directamente.

Muchas otras ventajas provienen de reducir la cantidad total de flujo de aire requerido. Un menor volumen de aire significa conductos más pequeños, mangueras más pequeñas, sistemas de filtro mucho más pequeños y menos tensión en los sistemas de aire de compensación si el aire sale al exterior. Esto se traduce en menores costos de material, instalación y mantenimiento. Un sistema típico de bajo vacío para veinte estaciones, por ejemplo, podría requerir una tasa de flujo de aire de 12,000 CFM, mientras que un sistema de alto vacío que sirva a la misma instalación podría requerir una tasa de flujo de aire tan baja como 1,200 CFM.

Una vez que se elimina el humo de la fuente, se expulsa directamente a la atmósfera o se pasa a través de un filtro de cartucho o electrostático. Debido a que los filtros electrostáticos pierden eficacia si no se lavan con frecuencia, la industria de la soldadura utiliza principalmente filtros de cartucho de mantenimiento más fácil. La mayoría de los filtros de cartucho tienen un alto nivel de eficiencia, generalmente 98% o más. Aunque los cartuchos clasificados como "HEPA" tienen una eficiencia extremadamente alta cuando son nuevos, son costosos y tienen una vida útil más corta. Los filtros HEPA normalmente no son necesarios en los equipos de extracción de humos, ya que la eficiencia de captura tiene un impacto mucho mayor en la exposición de la zona de respiración que la eficiencia de filtración.

Cuerpos reguladores

Dos tipos principales de organizaciones estudian y regulan la exposición a los humos de soldadura y otras partículas en el lugar de trabajo: las organizaciones de salud industrial y las agencias reguladoras gubernamentales. En los EE. UU., Dos importantes organizaciones de salud industrial son la Conferencia Estadounidense de Higienistas Gubernamentales e Industriales (ACGIH) y el Instituto Nacional de Seguridad y Salud Ocupacional (NIOSH). Establecen límites de exposición para una variedad de materiales, incluidos los que se encuentran en los humos de soldadura. La ACGIH llama a su límite el valor límite umbral (TLV). El TLV es influyente en la industria y es un estándar seguido por la mayoría de las compañías de seguros. Sin embargo, por importante que sea el TLV, no es exigible por ley. La Administración de Salud y Seguridad Ocupacional (OSHA) es la única organización que puede establecer límites legalmente exigibles para la exposición a sustancias químicas en el lugar de trabajo. Tanto a nivel estatal como federal, los límites de exposición permitidos (PEL) obligatorios de OSHA imponen duras exigencias a la industria de la soldadura.

Limites de exposición

Los límites de exposición a humos establecidos por OSHA y otros se miden en miligramos de partículas por metro cúbico de aire (mg / m3). La cantidad total de humos producidos no está limitada, sino que la concentración de humos es limitada. Durante la prueba de la instalación, se coloca un dispositivo de muestreo en la zona de respiración del operador (por ejemplo, la capucha de soldadura, no en la solapa). Al final del turno del operador, se calcula un número que refleja un promedio ponderado en el tiempo (TWA) de 8 horas de la concentración de humos en la zona de respiración del operador, en mg / m3.

Dado que este método se centra en la exposición de la zona de respiración, los resultados son muy impredecibles, incluso cuando el proceso, el procedimiento y otras influencias son consistentes. Por lo tanto, para garantizar el cumplimiento de los límites de exposición, las empresas deben probar a sus propios operadores mientras sueldan en aplicaciones cotidianas para obtener un valor de concentración preciso. Luego, los resultados se pueden comparar con puntos de referencia como TLV o PEL. Si el número es más alto que el estándar, entonces esa empresa no cumple.

En la Tabla 1 se enumeran los límites actuales de exposición al humo de soldadura según lo especificado por OSHA y ACGIH. Tenga en cuenta que la tabla no contiene un PEL para el total de humos de soldadura. El PEL de 5 mg / m3 establecido en 1989 fue impugnado en una demanda y ya no se aplica.

Tabla 1. Pautas de exposición para materiales que a veces se encuentran en los humos de soldadura

| ACGIH(1) TLV (mg/m3) |

OSHA(2) PEL (mg/m3) |

|

| Humos de soldadura | 5.0 | |

| Óxido de hierro, como Fe | 5.0 | 10.0 |

| Manganeso (todas sus formas) | 0.2 | 1.0(3) 5.0 (c) |

| Compuestos de cromo III | 0.5 | 0.5 |

| Compuestos de cromo VI, sol | 0.05 | 0.05 (c) |

| Compuestos de cromo VI, insol | 0.01 | 0.5 (c) NIC.0005 - .005 (both forms) |

| Níquel, compuestos insol, como N | (1.0) 0.5 NIC | 1.0 |

| Aluminio, humos de soldadura, como Al | 5.0 | |

| Óxido de zinc, humo | 5.0 10.0 (c) | 5.0 |

| Compuestos de bario, sol, como Ba | 0.5 | 0.5 |

| Berilio y compuestos, como Be | 0.002 .01(c) | 0.002 .005(c) |

| Óxido de cadmio, como Cd | 0.002 | 0.005 |

| Óxido de cobalto, como Co | 0.02 | 0.1 |

| Humo de cobre, como Cu | 0.2 | 0.1 |

| Fluoruros, como F | 2.5 | 2.5 |

| Humo de óxido de magnesio | 10.0 | 15.0 total particulate |

| Molibdeno, compuestos insol, como Mo | 10.0 | 15.0 total particulate |

| Óxido de estaño | 2.0 | 2.0 |

| Pentóxido de vanadio, como V2O5 | 0.05 | 0.1(c) |

El manganeso y el cromo son dos ejemplos de materiales que también tienen límites estrictos de tiempo de exposición. Cuando los límites se miden en un TWA de 8 horas, un operador puede estar expuesto a altas concentraciones por la mañana, pero la instalación puede seguir cumpliendo si las concentraciones son más bajas por la tarde. Los límites para ciertas formas de cromo son "techos", lo que significa que cualquier sobreexposición durante el día hará que la instalación no cumpla con los requisitos.

Dado que el clima regulatorio de EE. UU. Con respecto a los humos de soldadura depende en gran medida del estado específico, siempre se debe contactar a los reguladores locales para obtener información relevante. Las empresas deben consultar la hoja de datos de seguridad del material (MSDS) para el electrodo de soldadura que utilizan. El informe MSDS mostrará no solo la composición del electrodo, sino también los componentes del humo de soldadura que se pueden crear mediante el proceso de soldadura. El informe también muestra el TLV y PEL para cada elemento y brinda información valiosa sobre los riesgos para la salud y otros datos de referencia. Sin embargo, la única forma de tener una idea clara de la posición de una empresa es probar a los operadores mientras sueldan en las instalaciones reales de la empresa.

Conclusión

Si bien la exposición a los humos puede ser un problema en cualquier aplicación de soldadura, ninguna solución es la mejor para todas. Cada solución solo aborda una parte del sistema de soldadura y tiene sus ventajas y desventajas. La mejor solución se encontrará cuando los gerentes, ingenieros, supervisores de soldadura, proveedores y soldadores trabajen juntos para satisfacer las necesidades de la empresa con un enfoque de sistemas totales.