FCAW: descripción general de cables con núcleo

Los electrodos con núcleo pueden proporcionar una amplia gama de características metalúrgicas y físicas que pueden ser difíciles o imposibles de lograr con la soldadura con electrodo revestido tradicional. Las variadas demandas de la soldadura de mantenimiento hacen que los electrodos tubulares sean la opción ideal para muchas aplicaciones. A continuación, se muestran algunas de las posibles opciones disponibles para la industria.

Si bien la soldadura tradicional con electrodo revestido o arco metálico protegido (SMAW) siempre tendrá su lugar, los continuos avances en los electrodos con núcleo los convierten en una solución atractiva para una gama cada vez mayor de requisitos de soldadura. Los electrodos con núcleo tienden a proporcionar tasas de deposición más altas que las de otros procesos sin desarrollar un calentamiento por resistencia eléctrica excesivo, incluso con electrodos de diámetro relativamente pequeño.

Un electrodo con núcleo es una vaina metálica tubular alimentada continuamente con un núcleo de fundente en polvo y / o ingredientes de aleación. Estos pueden incluir elementos fundentes, agentes desoxidantes y desnitrificantes y materiales de aleación, así como elementos que aumentan la tenacidad y resistencia, mejoran la resistencia a la corrosión y estabilizan el arco. Los materiales de núcleo típicos pueden incluir aluminio, calcio, carbono, cromo, hierro, manganeso y otros elementos y materiales. Si bien los electrodos con núcleo de fundente se utilizan más ampliamente, los productos con núcleo de metal son útiles para ajustar la composición del metal de aportación al soldar aceros aleados. Los polvos en los electrodos con núcleo metálico son generalmente polvos de metal y aleaciones, en lugar de compuestos, que producen solo pequeñas islas de escoria en la cara de la soldadura. Por el contrario, los electrodos con núcleo de fundente producen una extensa capa de escoria durante la soldadura, que sostiene y da forma al cordón.

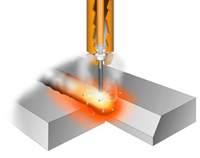

Soldadura por arco con núcleo de fundente

Un fundente contenido dentro del electrodo tubular produce el blindaje y forma una escoria para la soldadura por arco con núcleo de fundente (FCAW). Se puede proporcionar un blindaje adicional mediante un gas o una mezcla de gases suministrados externamente, en cuyo caso el proceso se denomina blindado con gas (FCAW-GS). De lo contrario, se denomina autoprotegido (FCAW-SS). La composición del electrodo y el fundente se adapta a aplicaciones específicas. Los electrodos que se utilizan con protección de gas externa generalmente difieren de los que están autoprotegidos. Dentro de cada categoría hay varias clases que juntas cubren una amplia gama de aplicaciones de soldadura.

Electrodos con núcleo de fundente autoprotegidos

Soldadura con electrodo revestido Con FCAW autoprotegido, el calor del arco provoca la descomposición y cierta vaporización del núcleo de fundente del electrodo, que protege parcialmente el metal fundido (Figura 1). Debido a que los ingredientes del fundente introducen agentes desoxidantes y desnitrificantes, el FCAW autoprotegido es ideal para muchos tipos de soldadura de campo, especialmente en condiciones de viento. Por el contrario, el proceso de protección de gas puede requerir el uso de carpas u otros escudos físicos para proteger la protección de gas de vientos de más de cinco mph. El proceso autoprotegido también es más portátil, ya que solo requiere un alimentador de alambre y una fuente de alimentación de voltaje constante. Los tanques de gas, los reguladores y las mangueras son innecesarios. Esta simplicidad se extiende al cabezal de la antorcha, lo que permite al operador una mayor visibilidad del trabajo.

Para aplicaciones de soldadura de alta deposición, se utilizan con frecuencia extensiones largas de electrodos (hasta 3-3 / 4 pulg.). Esto precalienta el electrodo y disminuye la corriente de soldadura para producir un cordón de soldadura poco penetrante, que es adecuado para salvar los huecos causados por un mal ajuste en piezas pesadas, complejas o tubulares.

Varios tipos de electrodos están diseñados para soldadura de alta velocidad, de una sola pasada, soldadura de uso general, fabricación estructural y soldadura de tubería de alta resistencia. Los diámetros de electrodo disponibles varían desde tan solo .030 pulg. A 5/32 pulg., Según la clasificación y la aplicación. Algunos son más adecuados para su uso en posiciones planas y horizontales, mientras que otros pueden adaptarse a la mayoría o todas las posiciones. Las aplicaciones típicas varían desde soldaduras automáticas en láminas de metal hasta estructuras de acero pesado en la construcción de puentes, con casi todo lo que hay en el medio.

Los fabricantes han desarrollado una amplia gama de electrodos para satisfacer condiciones especiales. Algunos pueden soldar acero de calibre 20, mientras que otros pueden depositar 40 libras de metal de soldadura por hora. Dentro de cada clasificación, puede haber varios electrodos que cumplan con los requisitos generales de la categoría, pero cada uno proporciona un conjunto diferente de características. La mayoría de los fabricantes de consumibles tienen amplios datos de prueba e información de aplicación y deben ser consultados al seleccionar electrodos para cumplir con condiciones específicas. Algunos fabricantes en realidad diseñarán electrodos FCAW rellenos a medida para aplicaciones especiales.

Se pueden usar elementos específicos para limpiar y desulfurar los depósitos de soldadura incluyéndolos dentro de los electrodos tubulares, aunque no podrían incorporarse como elementos de aleación durante el procesamiento de electrodos de acero sólido. Esta versatilidad con la composición y el diseño de los electrodos con núcleo da como resultado consumibles de soldadura con excelente resistencia al agrietamiento de la soldadura en aceros difíciles de soldar, como los grados con alto contenido de azufre y alto contenido de carbono.

Electrodos con núcleo de fundente con protección de gas

El FCAW con protección de gas (Figura 2) es similar al autoprotegido, pero utiliza protección de gas protector además del núcleo de fundente. Los gases protectores generalmente incluyen CO2 o una mezcla de argón y CO2, como 75% Argón / 25% CO2, 90% Argón / 10% CO2, u otros. La elección exacta y la combinación del gas protector variarán dependiendo de la composición del electrodo y las características deseadas del arco.

Con protección de gas, generalmente se utilizan extensiones de electrodo cortas (1/2 "a 1-1 / 4") para la mayoría de los diámetros de alambre. El uso de diámetros de electrodo más grandes (mayores de 3/32 ") y el uso de gas protector 100% CO2 puede resultar en soldaduras con penetración profunda. Esto es deseable para algunas aplicaciones de soldadura para reducir el tamaño de soldadura requerido o el volumen de la junta de soldadura. Gas- Los electrodos FCAW blindados son más populares para la soldadura automática, semiautomática y robótica de aceros suaves y de baja aleación. Las aplicaciones representativas incluyen puentes, maquinaria minera, plataformas de perforación en alta mar, barcos, fabricación estructural y general.

Los electrodos para FCAW con protección de gas están comúnmente disponibles en grados de acero dulce y de baja aleación, en diámetros que van desde 0.035 pulg. A 1/8 pulg., Dependiendo del tipo de electrodo. Algunos son los más adecuados para la soldadura hacia abajo, mientras que otros se pueden utilizar para la soldadura fuera de posición, y cada uno produce un conjunto diferente de características físicas, metalúrgicas y de soldadura. Un desarrollo reciente es la aparición de electrodos con núcleo de fundente de bajo contenido de humo o de bajo contenido de humo, particularmente para uso con protección de gas, para reducir los humos de soldadura.

Desarrollo de electrodos

Electrodos con núcleo de fundente autoprotegidos

Diseñados para proporcionar su propio blindaje, así como varias otras funciones, estos electrodos se han beneficiado de varias formas de las mejoras metalúrgicas. Aproximadamente a mediados de la década de 1960, se utilizaron por primera vez cantidades controladas de aluminio en estos electrodos como elemento para combinar con nitrógeno. Se descubrió que la adición de otros elementos de aleación, como carbono y níquel, podría mejorar la ductilidad y aumentar la tenacidad de las muescas.

Estos avances han llevado al desarrollo de una serie completa de electrodos con núcleo de fundente autoprotegidos. Lincoln Electric®, por ejemplo, ofrece más de 25 electrodos de este tipo en su línea de productos. Algunos se han utilizado en aplicaciones extremadamente exigentes, como plataformas petrolíferas en alta mar, donde los requisitos de prueba Charpy V-notch y CTOD (desplazamiento de apertura de punta agrietada) son estrictos. Otros desarrollos incluyen electrodos que utilizan nuevos tipos de aleaciones que promoverán la soldadura de acero de mayor resistencia, electrodos con mayor facilidad de uso en acero galvanizado y electrodos especiales para la soldadura de tuberías a campo traviesa.

Electrodos con núcleo de fundente con protección de gas

Aunque no son adecuados para uso en exteriores porque el viento puede causar la pérdida del blindaje, estos electrodos ofrecen muchas ventajas para otras aplicaciones. Los electrodos T-1 o que contienen rutilo (que contienen dióxido de titanio, un ingrediente deseable de la escoria) de esta clase son fáciles de usar, tienen una excelente transferencia de pulverización y pueden tener una menor generación de humos. La usabilidad fuera de posición es alta, con tasas de deposición de 6-1 / 2 a 7 libras por hora fácilmente alcanzables.

Al igual que con otros electrodos con núcleo, una amplia gama de opciones proporciona una gran versatilidad. Por ejemplo, los electrodos que contienen rutilo para soldadura hacia abajo y fuera de posición están disponibles en acero dulce y en una variedad de tipos de aleaciones. Otro ejemplo es una familia de electrodos patentados de muy bajo hidrógeno que incorporan tecnología de barrido de hidrógeno. Estos electrodos se desarrollaron para reducir la tendencia al agrietamiento por hidrógeno durante la soldadura de acero de alta resistencia.

El atractivo del operador es un objetivo constante. Un área donde se están logrando ganancias es en los electrodos T-5. Si bien estos electrodos de tipo fluoruro brindan una mayor resistencia al agrietamiento y cumplen con ciertos requisitos de muesca en V Charpy, siempre han sido más difíciles de usar, especialmente para soldaduras fuera de posición. Los desarrollos recientes están dirigidos a crear electrodos T-5 que tengan las características fáciles de usar y la versatilidad posicional de los electrodos de tipo rutilo T-1.

Electrodos con núcleo de metal

Un electrodo con núcleo metálico es un electrodo compuesto, que generalmente consta de una camisa de acero dulce con un núcleo de hierro y otros polvos y aleaciones de metales seleccionados específicamente. Los estabilizadores y mejoradores de arco se pueden agregar fácilmente, proporcionando una ventana de operación más amplia para el soldador. Los electrodos con núcleo metálico son tipos protegidos con gas que son una alternativa a los electrodos de aleación sólida. La versatilidad es posible con estos electrodos debido a las infinitas composiciones de aleación que los fabricantes de electrodos pueden hacer fácilmente.

Se pueden lograr combinaciones de aleaciones especiales que serían difíciles o poco prácticas con electrodos sólidos, incluidos tipos especiales para soldar aceros de mayor resistencia. Hay disponibles versiones que cumplen con las especificaciones militares y otras que requieren hidrógeno de baja difusión. Se están produciendo electrodos con núcleo metálico con un 12% de cromo para la soldadura de producción de convertidores catalíticos y otros componentes de escape de automóviles de acero inoxidable 409. Otro tipo incorpora productos químicos que reducen la tensión superficial del charco de soldadura, para mejorar la acción de humectación que produce una soldadura más amplia, útil en aplicaciones como unir piezas.

Cuando un trabajo requiere electrodos especiales, los electrodos con núcleo de metal son una alternativa más económica a los electrodos sólidos. Debido a que el proceso de fabricación implica mezclar polvos metálicos en lugar de crear una fusión especial de acero, es más fácil producir pequeñas cantidades y las cantidades mínimas de pedido son mucho menores. Como resultado, los electrodos con núcleo de metal se pueden producir con tiempos de respuesta más cortos y a un costo menor que los electrodos sólidos pedidos especiales.

Mejora de arco y control de forma de onda

Cuando los electrodos con núcleo metálico se combinan con la tecnología de control de forma de onda pulsada, se obtienen varios beneficios. El uso de un electrodo con núcleo de metal en el modo de pulso, a diferencia de la transferencia de tipo rociador directo, reduce el volumen de humo y la cantidad de salpicaduras, particularmente en configuraciones bajas. Los electrodos con núcleo funcionan extremadamente bien en un entorno pulsado, especialmente con máquinas como la Power Wave® 455M de Lincoln. Estos son sistemas de soldadura basados en inversor diseñados para combinar facilidad de uso y rendimiento de soldadura. Incorporan programas específicos para la soldadura pulsada de electrodos con núcleo metálico, así como muchas otras selecciones de programas. La Power Wave® 455M, de hecho, se puede reprogramar usando software para crear el arco definitivo para cualquier aplicación, en cualquier momento.

Una aplicación típica es la fabricación de silenciadores para automóviles y camiones de acero inoxidable Tipo 409. Estos pueden soldarse con un electrodo que consta de una vaina de acero dulce y materiales del núcleo que se mezclan para proporcionar la cantidad adecuada de cromo y otros elementos para la composición del acero inoxidable. Soldadura con electrodo revestido En comparación con la transferencia globular que se utiliza normalmente en este tipo de aplicación, el uso del control de forma de onda pulsada reducirá el calor y las salpicaduras. Esto conduce a una mayor vida útil de la pistola de soldadura y a un menor mantenimiento debido a un menor daño a los accesorios, especialmente en aplicaciones de alto volumen. Con el control de la forma de onda, la operación por pulsos proporciona una mejor calidad de soldadura con los materiales más delgados (generalmente calibre 16), altas velocidades de desplazamiento y un ajuste menos que perfecto que se encuentra a menudo en este tipo de aplicación.

El desarrollo continúa

El desarrollo futuro de electrodos con núcleo seguirá proporcionando soluciones a los problemas de soldadura, así como mejorando la calidad y aumentando la productividad. Otro enfoque es el área de atractivo para el operador, tanto al hacer que los electrodos sean más fáciles de usar como al reducir los humos de soldadura a través de electrodos nuevos de bajo nivel de humos.

Una mayor resistencia es un objetivo para todos los procesos, junto con una mayor ductilidad y tenacidad. Se continúan desarrollando electrodos especiales para aplicaciones de acero de alta resistencia, como en la industria marina, pero una mayor versatilidad y un mayor atractivo para el operador siguen siendo un foco importante de la mayoría de los esfuerzos de desarrollo.