Proceso GMAW vs FCAW-S

Estás a punto de dar el paso y comprar tu primera soldadora con alimentador de alambre y no quieres gastar tu dinero en un juguete que se tira a la basura en unas pocas semanas. Lo más probable es que te sientas muy cómodo construyendo cosas de madera, pero siempre quisiste dar un paso al acero. Probablemente desee utilizarlo con una entrada de 115 voltios, de modo que sea muy portátil, pero tal vez pasar a las máquinas de entrada de 230 voltios con la opción de soldar material más grueso (más de ¼ ") es un punto válido. El proceso de toma de decisiones finaliza cuando se le plantea otra pregunta: ¿qué proceso de soldadura utilizará? ¿GMAW (MIG) o FCAW (con núcleo de fundente)? Si es como la mayoría de los operadores de soldadura novatos, es posible que se sienta confundido en cuanto a la diferencias de estas dos opciones. La mejor respuesta depende de 3 cosas. Primero, qué está soldando. Segundo, dónde lo está soldando. Y tercero, el acabado de la superficie de lo que está soldando. Le ayudaremos a descifrar entre los dos procesos, luego describa las ventajas y desventajas de cada uno y termine con consejos de uso. En última instancia, esperamos ayudarlo a decidir una solución que le dará los mejores resultados para su aplicación. Las sugerencias aquí son conservadoras y deberían ser alcanzables por principiante. Soldar es una habilidad y un arte alrededor del 95% puede aprender a hacer. Muy pocos jugadores de béisbol pueden batear más de .350 en las mayores. Muy pocos soldadores tienen las habilidades para realizar soldaduras perfectas. Es fundamental tener una buena coordinación ojo / mano y una mano firme. El tiempo de práctica de arco es el único instructor que le enseñará a configurar correctamente la máquina. Con habilidades motoras básicas, práctica y paciencia, debería lograr el éxito en la realización de soldaduras sólidas.

Las Definiciones

La soldadura por arco metálico con gas

GMAW, tal como lo identifica la American Welding Society, también se conoce popularmente como MIG (gas inerte metálico) y utiliza un electrodo de alambre sólido continuo para el metal de aportación y un gas suministrado externamente (generalmente de un cilindro de alta presión) para el blindaje. El cable es generalmente de acero dulce, generalmente de color cobre porque está galvanizado con una capa delgada de cobre para protegerlo de la oxidación, mejorar la conductividad eléctrica, aumentar la vida útil de la punta de contacto y, en general, mejorar el rendimiento del arco. La soldadora debe estar configurada para CC de polaridad positiva. El gas protector, que suele ser dióxido de carbono o mezclas de dióxido de carbono y argón, protege al metal fundido de reaccionar con la atmósfera. El gas protector fluye a través de la pistola y el conjunto de cable y sale por la boquilla de la pistola con el alambre de soldadura para proteger y proteger el baño de soldadura fundido. El metal fundido es muy reactivo al oxígeno, nitrógeno e hidrógeno de la atmósfera, si se expone a él. El gas inerte generalmente continúa fluyendo durante algún tiempo después de la soldadura para seguir protegiendo el metal mientras se enfría. Una ligera brisa puede alejar el blindaje y causar porosidad, por lo que generalmente se evita soldar al aire libre a menos que se instalen parabrisas especiales.

Sin embargo, si se hace correctamente, el atractivo del operador y la apariencia de la soldadura son excelentes con MIG y es el proceso favorito de la mayoría de los soldadores. Una buena técnica dará excelentes resultados. La soldadura acabada correctamente hecha no tiene escoria ni prácticamente salpicaduras. Normalmente se utiliza un ángulo de pistola de "empuje" para mejorar la cobertura de gas y obtener los mejores resultados. Si el material que está soldando está sucio, oxidado o pintado, debe limpiarlo esmerilando hasta que vea metal desnudo brillante. La soldadura MIG se puede utilizar con todos los principales metales comerciales, incluido el acero con bajo contenido de carbono, el acero de baja aleación y el acero inoxidable y el aluminio con potencial para un excelente éxito por parte de un novato.

Soldadura MIG de aluminio

Soldar aluminio requiere mucho más que cambiar a alambre de aluminio. Primero, siéntete cómodo soldando acero. Dado que el aluminio es muy blando, requiere rodillos impulsores de aluminio que tengan una ranura en U y que no tengan dientes que muerdan o que provoquen el descascarillado del alambre.

La limpieza del alambre y el metal base es fundamental. Limpie el material con acetona en un trapo de taller limpio. Use cepillos de alambre de acero inoxidable que solo se hayan usado en aluminio. Se debe minimizar la tensión del rodillo impulsor y la longitud de la pistola. Se necesita un revestimiento de pistola de teflón, nailon o similar para minimizar la fricción en la alimentación del alambre y se requiere gas argón 100% puro para el blindaje. A menudo se recomiendan consejos de contacto especiales. Las técnicas especiales de movimiento de armas suelen ser muy deseables. Es un desafío, pero se puede lograr.

Soldadura por arco con núcleo de fundente autoprotegido

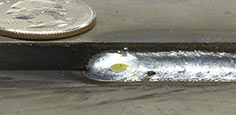

FCAW según la American Welding Society, o con núcleo de fundente para abreviar, es diferente porque utiliza un alambre que contiene materiales en su núcleo que, cuando se queman por el calor del arco, producen gases protectores y agentes fundentes para ayudar a producir un sonido. soldadura, sin necesidad del gas protector externo. Logramos una soldadura sólida, pero de una manera muy diferente. Tenemos blindaje interno en lugar de blindaje externo. El blindaje es muy positivo y puede soportar una fuerte brisa. El arco es contundente, pero tiene salpicaduras. Cuando termina, la soldadura se cubre con una escoria que generalmente debe eliminarse. Se especifica un ángulo de "arrastre" para la pistola que mejora la visibilidad del operador. Los ajustes de la soldadora del alimentador de alambre son un poco más críticos para este proceso. La técnica incorrecta tendrá resultados magnificados. Este tipo de soldadura se realiza principalmente en aplicaciones de acero dulce al aire libre. El Innershield® .035 "NR-211-MP se usa a menudo para las máquinas de 115 voltios y el Innershield® NR-211-MP de .045" se usa típicamente en las máquinas de 230 voltios. Los agricultores han descubierto que estos productos pueden salvar una siembra o cosecha reparando una máquina averiada en el medio del campo en un tiempo récord.

Reglas generales de uso

MIG

Como regla general, se recomienda utilizar una soldadora con alimentador de alambre MIG de entrada compacta de 115 voltios (o 230 voltios) en interiores sobre acero nuevo limpio que tenga un grosor de calibre 24 a 12. El calibre 12 tiene un poco menos de 1/8 "de grosor. El calibre 24 tiene menos de 1/16" de grosor. El alambre más pequeño (.025 ") hará que sea más fácil soldar el material más delgado (calibre 24). El alambre de .030" de diámetro soldará a una tasa de deposición un poco más rápida. Si necesita soldar material de 1/8 "a ¼" de espesor con MIG, necesitará la máquina compacta de mayor capacidad que requerirá una entrada de 230 voltios. El rango de amperaje más alto de esta máquina puede manejar mejor sus necesidades de soldadura en una sola pasada y es posible que no tenga que perder tiempo con una segunda o tercera pasada. La máquina de 230 voltios también puede funcionar con alambre de .035 "de diámetro. Para material de soldadura MIG de más de ¼" de espesor, necesita una máquina verdaderamente industrial de mayor capacidad. Si la mayor parte de su soldadura se realizará en interiores con material limpio de menos de 1/8 "de espesor, una máquina MIG que funcione con 115 voltios es probablemente su mejor opción por razones económicas, ya que una máquina de entrada de 230 voltios será más cara.

Núcleo de fundente

El proceso con núcleo de fundente solo se recomienda en materiales tan delgados como calibre 20, un poco más grueso que el calibre 24 que dijimos para MIG. En general, este proceso es mejor para soldar materiales más gruesos con una sola pasada, especialmente si necesita soldar al aire libre, como para reparar un tractor en el campo. Una máquina con núcleo de fundente de 115 voltios que utiliza un electrodo como Innershield NR-211-MP de .035 "generalmente le permitirá soldar acero de hasta ¼" de espesor. Tenga en cuenta que esto es más del doble del espesor máximo de calibre 12 con MIG en 115 voltios. Con el electrodo adecuado en una máquina adecuada, como .045 "Innershield NR-211MP, y una máquina de entrada de 230 voltios, puede soldar acero de hasta 1/2" de espesor. Tenga en cuenta que Innershield® NR-211-MP requiere que la máquina esté configurada para polaridad negativa CC.

Ventajas y desventajas

Si bien existen ventajas y desventajas para ambos procesos, intentaremos describirle algunos de los más comunes.

MIG

Ventajas:

La mejor opción cuando la apariencia cosmética es un problema, ya que proporciona niveles más bajos de salpicaduras que el núcleo fundente. El arco es suave y es menos probable que se queme a través de material delgado.

La menor salpicadura asociada con la soldadura MIG también significa que no hay escoria que se desprenda y un tiempo de limpieza más rápido

La soldadura MIG es el tipo de soldadura más fácil de aprender y es más indulgente si el operador es algo errático al mantener la longitud del arco o al proporcionar una velocidad de desplazamiento constante. La configuración del procedimiento es más tolerante

Si tiene habilidades y obtiene pistolas específicas adecuadas, gas protector, revestimientos, rodillos impulsores y electrodos, MIG puede soldar una gama más amplia de materiales, incluidos materiales más delgados y diferentes materiales como acero inoxidable, aleaciones de níquel o aluminio.

Desventajas:

Dado que se requiere una botella de gas protector externo, la soldadura MIG puede no ser el proceso de elección si está buscando algo que ofrezca portabilidad y conveniencia. MIG también requiere equipo adicional como una manguera, regulador, solenoide (válvula eléctrica) en el alimentador de alambre y caudalímetro.

El primer trabajo del soldador es preparar la superficie quitando pintura, óxido y cualquier contaminación de la superficie.

MIG tiene un arco suave que no soldará adecuadamente materiales más gruesos (calibre 10 sería el grosor máximo que MIG podría soldar sólidamente con la soldadora con alimentador de alambre compacto de 115 voltios a la que nos referimos o ¼ "con la soldadora con alimentador de alambre compacto de entrada de 230 voltios. ) A medida que aumenta el espesor del material (acero), el riesgo de lapeado en frío también aumenta porque el aporte de calor necesario para una buena fusión simplemente no es posible con estas pequeñas máquinas.

Núcleo de fundente

Ventajas:

Los electrodos autoprotegidos son óptimos para procedimientos en exteriores, ya que el fundente está integrado en el cable para brindar protección positiva incluso en condiciones de viento. No se necesitan gas protector externo ni equipo adicional, por lo que la instalación es más simple, rápida y sencilla.

El proceso con núcleo de fundente es más adecuado para aplicaciones con materiales más gruesos, ya que es menos propenso al lapeado en frío.

Desventajas:

No se recomienda para materiales muy delgados (menos de calibre 20)

Cuando se suelda con núcleo de fundente, los ajustes de la máquina deben ser precisos. Un ligero cambio en la posición de una perilla puede marcar una gran diferencia en el arco. Además, la posición de la pistola es más crítica porque debe sostenerse de manera constante y en el ángulo adecuado para crear una buena soldadura.

Este proceso crea salpicaduras y escoria que pueden necesitar limpiarse para pintar o terminar.

Cabe señalar que la misma máquina se puede usar para soldar con procesos MIG y con núcleo de fundente, aunque generalmente se necesita un paquete especial para cambiar de una aplicación a otra. Los rodillos impulsores, el gas protector, los revestimientos de las pistolas, las puntas de contacto y la configuración de los procedimientos deben abordarse al cambiar los procesos

Elegir alambre

Otra área que puede causar cierta preocupación al soldador novato es cómo elegir el mejor cable. El diámetro adecuado del electrodo está relacionado con el grosor de la placa y el soldador que tiene. Un cable más pequeño facilita la soldadura de placas más delgadas.

Para una máquina MIG de entrada de 110 voltios, un electrodo como el SuperArc® L-56 de .025 "de Lincoln es el tamaño más pequeño disponible y el más fácil de usar en material muy delgado. Un SuperArc de .030" soldaría material ligeramente más grueso un poco más rápido. Para el núcleo de fundente, una máquina de 110v funcionaría con un cable de .035 "(como el Innershield NR-211-MP de Lincoln) porque este es el tamaño más pequeño fabricado y esto es todo lo que la máquina puede hacer funcionar.

Para una máquina MIG de 230v, la mayoría de las personas sueldan placas más pesadas y pasan al electrodo sólido de 0.030 "o incluso .035" de diámetro como .030 "o .035" SuperArc® L-56 porque depositan el metal de soldadura más rápido y Puede soldar placas más pesadas. Para el núcleo de fundente con la máquina de entrada de 230 voltios, la mayoría de la gente pasa al Innershield NR-211-MP de .045 "de diámetro de Lincoln para placas de hasta ½" de espesor.

Tenga en cuenta que estas pequeñas máquinas son excelentes en lo que hacen, pero no pueden hacer todo. Los electrodos para soldadura de producción, el revestimiento duro para resistir el desgaste y la mayoría de los electrodos especiales excederán la capacidad de estas máquinas. Debe tener cuidado de hacer coincidir el voltaje de salida de su máquina con el voltaje del electrodo y el diámetro de alambre apropiado y las velocidades de alimentación de alambre para asegurarse de tener un sistema compatible.

Consejos para todos

- Es muy importante tener una buena y sólida conexión laboral. Esto significa que debe limpiar o esmerilar a fondo la superficie del metal donde se coloca la abrazadera de trabajo y usar una abrazadera de trabajo firmemente sujeta para que la electricidad pueda fluir fácilmente a través de la pieza de trabajo y de regreso al soldador. La pintura y el óxido son aislantes. Retirarlos. Este es un error muy común que se pasa por alto

- Coloque la soldadora en un disyuntor separado que esté debidamente fusionado como se indica en su Manual del operador. Este no es otro hilo de luces navideñas. Está fundiendo acero a unos 5000 grados F. No puede soldar con una potencia de entrada inadecuada. Ni siquiera lo intentes

- Un buen ajuste es una gran ventaja. Las juntas soldadas son solapes, filetes y topes. Evite los espacios siempre que sea posible para minimizar los problemas de quemaduras. Esto es especialmente crítico en chapas finas

- Mantenga el cable de la pistola lo más recto posible para una alimentación suave del alambre. No lo doble bruscamente

- Asegúrese de que la punta de contacto se vea bien (no alargada ni derretida) y que esté ajustada al difusor

- Corte el cable en ángulo a un punto antes de comenzar a soldar para un mejor comienzo

- Utilice la adherencia correcta del electrodo y manténgala así como los procedimientos de soldadura adecuados.

- Asegúrese de que los rodillos impulsores se alimenten suavemente con la tensión adecuada

- Relájese y trate de sostener el arma lo más firme y suave posible.

- Observe y siga todas las precauciones de seguridad de soldadura como se especifica en su Manual del operador. Preste especial atención a la posibilidad de descargas eléctricas, rayos de arco que pueden quemar la piel y los ojos, fuego y explosión, y una ventilación adecuada. Para más detalles, consulte ANSI Z 49.1