Mejorar la producción de HYP

Los aceros de alta resistencia ofrecen muchas ventajas a la industria de las tuberías. Estos aceros permiten el uso de tubería más delgada a presiones de operación más altas. Estos aceros también pueden reducir los costos totales de construcción. Sin embargo, a medida que los propietarios y diseñadores de oleoductos buscan estos nuevos aceros, representan un desafío para la industria de la soldadura y la fabricación que debe responder con formas rentables de unirlos. Para complicar el asunto, estos aceros de alto rendimiento han superado al metal de soldadura fabricado convencionalmente en términos de resistencia al agrietamiento por hidrógeno y tenacidad a la fractura.

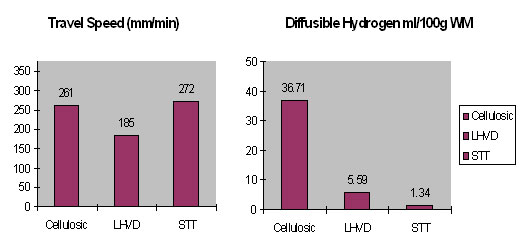

Dado que SMAW ha sido adecuado para producir tuberías económicas y seguras, la industria ha tardado en adoptar los avances más recientes en el desarrollo de procesos de soldadura. SMAW, es decir, los electrodos celulósicos se ha mantenido como el proceso más común para soldar tuberías y tiene una mayor capacidad que otros procesos para adaptarse a condiciones no ideales, como una adaptación deficiente a un cambio de terreno. Sin embargo, a medida que aumenta la resistencia del acero, existe un mayor riesgo de falla, ya sea debido al agrietamiento por hidrógeno o la tenacidad reducida. Este riesgo de agrietamiento por hidrógeno es el principal problema con los electrodos celulósicos SMAW en aplicaciones de mayor resistencia.

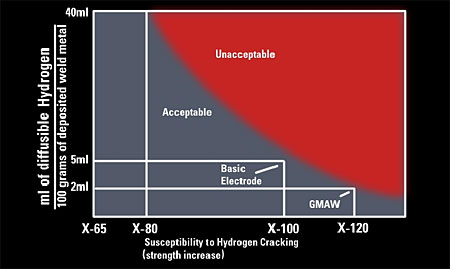

El hidrógeno se disuelve en el charco fundido durante la soldadura. Al enfriarse, el hidrógeno que se puede difundir, a diferencia del que se une químicamente, puede causar porosidad durante la solidificación y el agrietamiento en la soldadura terminada. Esta humedad se origina principalmente a partir de la humedad y los componentes orgánicos. Se deben evaluar los intentos de adaptar los procesos y procedimientos de soldadura a los aceros X-80 y de mayor resistencia. Para aprovechar la resistencia de la tubería, el metal de soldadura debe igualar la resistencia de la tubería o superarla. El proceso de soldadura y los consumibles deben controlarse para minimizar el riesgo de fractura por fragilidad en la soldadura durante la fabricación de la tubería y el riesgo resultante de agrietamiento por hidrógeno. Además, las demandas de mayor productividad

Introducción

Los procesos manuales de bajo hidrógeno adecuados para la soldadura de circunferencia de tuberías han estado disponibles durante algún tiempo, pero a pesar de su disponibilidad y ventajas en términos de susceptibilidad reducida a grietas, rara vez se han utilizado en la producción hasta el momento.

Con la llegada de los nuevos aceros de alta resistencia como el X-80, cualquier proyecto de tubería grande considerará, si no utilizará, estos grados de acero para tuberías y, por lo tanto, los contratistas e ingenieros deben aceptar los avances en los procesos de soldadura.

Los nuevos aceros de alta resistencia ofrecen muchas ventajas a la industria de las tuberías. Estos aceros permiten el uso de tubería más delgada a presiones de operación más altas. Estos aceros también pueden reducir los costos totales de construcción. Sin embargo, a medida que los propietarios y diseñadores de oleoductos buscan estos nuevos aceros, representan un desafío para la industria de la soldadura y la fabricación que debe responder con formas rentables de unirlos. Para complicar el asunto, estos aceros de alto rendimiento han superado al metal de soldadura fabricado convencionalmente en términos de resistencia al agrietamiento por hidrógeno y tenacidad a la fractura.

Fabricado utilizando una combinación de tratamiento térmico y tratamiento mecánico que produce una mayor resistencia sin una aleación significativamente superior. Estos avances en el procesamiento termomecánico en aceros (TMCP) permiten lograr el equilibrio en resistencia y tenacidad, pero con una mayor resistencia al agrietamiento de la zona afectada por el calor.

Con todos los factores positivos relacionados con los materiales de mayor rendimiento, el mayor desafío es cómo soldar estos aceros. El tubo de acero ya no es el factor metalúrgico limitante. Por ejemplo, los aceros ya no son tan sensibles al agrietamiento por hidrógeno como lo son los materiales de soldadura convencionales. Por eso es importante examinar el agrietamiento por hidrógeno y las posibles soluciones en relación con el metal de soldadura.

Agrietamiento de hidrógeno

Es el problema principal con los electrodos celulósicos SMAW en aplicaciones de mayor resistencia. Este hidrógeno se origina principalmente por la combustión del revestimiento del electrodo, que contiene humedad y componentes orgánicos. El hidrógeno se disuelve en el charco fundido durante la soldadura. Al enfriarse, el hidrógeno que se puede difundir, a diferencia del que se une químicamente, puede causar porosidad durante la solidificación y el agrietamiento en la soldadura terminada. Por eso es fundamental que los niveles de hidrógeno se minimicen para que la soldadura se considere sólida.

Con respecto al problema del hidrógeno, el desafío es minimizar el riesgo de agrietamiento del metal de soldadura controlando los factores que se sabe que influyen.

1. Minimice la cantidad de hidrógeno disponible mediante una selección juiciosa de consumibles y / o controles del proceso de soldadura.

2. Minimice las tensiones, tanto residuales como aplicadas.

3. Minimice la resistencia del metal de soldadura, controlando así la susceptibilidad de la microestructura. Algunas industrias han empleado con éxito metales de soldadura de resistencia inferior a la correspondiente, dependiendo de los requisitos de diseño.

Cabe señalar que con respecto al hidrógeno, el riesgo de agrietamiento puede minimizarse, pero es imposible de eliminar. Dado que todas las microestructuras de acero son susceptibles un poco a agrietarse, simplemente se convierte en una cuestión de controlar simultáneamente los niveles de hidrógeno y estrés.

Un informe publicado en 1996 por The Welding Institute titulado "Evaluación de procesos con bajo contenido de hidrógeno para la construcción de tuberías en acero de alta resistencia", (PR-164-9330), que investigaba los procesos adecuados para la soldadura de tuberías de grado X80, informó:

"El rendimiento de soldadura de raíz más exitoso se obtuvo utilizando la fuente de poder Lincoln Electric STT® y el cable de electrodo LA90. La fuente de poder STT proporcionó un control muy preciso de la transferencia de metal en cortocircuito, lo que resultó en buenas características de manejo, cordones bien fusionados, mínimos salpicaduras y menores emisiones de humos. El soldador TWI involucrado en las pruebas estaba depositando cordones de raíz satisfactorios a las dos horas de haber sido introducidos en la máquina de soldar. Las velocidades de soldadura de raíz eran comparables con la celulosa ".

¿Cuál es la forma correcta de unir tuberías?

Depende de muchas variables, incluido el ajuste, la accesibilidad, el terreno, si se trata de una conexión o un cruce, si se trata de una soldadura de reparación, la habilidad del soldador y una serie de otros factores.

Cada proceso de soldadura posible tiene sus propios méritos y no existe una respuesta única y clara para cada aplicación. Se deben considerar los intentos de adaptar los procesos de soldadura para aceros de mayor resistencia. Además, las exigencias de una mayor productividad y calidad están siempre presentes.

Soldadura de paso de raíz

Tradicionalmente, la soldadura de la raíz y el paso en caliente se han completado utilizando un electrodo celulósico con alto contenido de hidrógeno.

Sin embargo, en el material tipo X-80, se aplican restricciones. La deposición de pequeñas pasadas de soldadura a altas velocidades de desplazamiento es posible con suficiente control de temperatura de precalentamiento.

El precalentamiento es necesario para reducir la velocidad a la que se enfría la soldadura, lo que permite que el hidrógeno se difunda. Además, el uso de precalentamiento también puede ayudar a controlar las tensiones residuales en la zona de soldadura.

Si bien este enfoque no sacrifica nada en términos de tasa de deposición en comparación con las prácticas actuales en tuberías de menor rendimiento, la necesidad de niveles potencialmente altos de precalentamiento puede limitar la productividad general.

Actualmente no es aconsejable soldar con electrodos celulósicos en X-80 de más de 10 mm de espesor.

El uso de electrodos de "bajo hidrógeno" con revestimiento básico para la soldadura de paso de raíz como problemas de productividad. Aunque pueden producir una décima parte del nivel de hidrógeno en comparación con un electrodo celulósico, la principal desventaja es que el proceso es lento en comparación con cualquier otro proceso, aparte de la soldadura por arco de tungsteno con gas (GTAW).

Si bien SMAW se ha utilizado y se puede utilizar para crear uniones soldadas de calidad aceptable en los aceros de alto rendimiento, los problemas de productividad hacen que el SMAW sea menos atractivo que la soldadura con un proceso de alambre continuo. Dado que existe un límite de resistencia para los electrodos celulósicos debido a los altos niveles de hidrógeno y los bajos niveles de productividad con los electrodos básicos de bajo hidrógeno, se requieren alternativas.

Productividad de soldadura

Para la soldadura de tuberías en el campo, es el tiempo transcurrido para quitar la abrazadera de la tubería, que es el indicador crítico de la productividad de la soldadura. El tiempo transcurrido dependerá de una serie de factores que incluyen la resistencia del depósito de soldadura, la dimensión del ligamento soldado y el nivel de hidrógeno presente.

La velocidad de soldadura del paso de raíz determina el avance de la construcción y, por tanto, es el punto focal que mejor se presta a los avances tecnológicos. Los sistemas mecanizados pueden soldar más rápido que los manuales o semiautomáticos, siempre que se tenga el cuidado necesario en la preparación y el montaje de las juntas para garantizar un control adecuado del proceso.

Preparación y presentación

En la soldadura manual y semiautomática, el oficial o el instalador de tuberías tiene una tolerancia en la que el soldador puede compensar la variación en el ajuste de la junta. En la soldadura automática, esa tolerancia es más crítica, por lo tanto, la geometría del bisel y la alineación y el espaciado deben abordarse mecánicamente.

Preparación: máquinas de revestimiento de tuberías (PFM). La redondez y la consistencia de la junta son más importantes cuando se realizan soldaduras con un sistema automatizado. Por lo tanto, el uso de un PFM en el campo es fundamental para el éxito y la calidad de la soldadura, independientemente de si se utiliza una máquina de pasada de raíz interna o externa.

Presentación: después de la preparación, se pueden adoptar dos enfoques. Un método consiste en soldar el paso de raíz en el modo de arco corto en el interior de la tubería con varios sopletes. Las tasas de producción pueden ser altas, pero el proceso requiere mucho cuidado en la preparación y el ajuste de las juntas. Si esto no es perfecto, entonces existe una mayor probabilidad de que se realicen muchas soldaduras de mala calidad en un período de tiempo muy corto.

Una segunda opción es soldar la pasada de raíz desde el exterior utilizando una abrazadera espaciadora de alineación interna, que se muestra arriba. La secuencia de operación es algo diferente a las abrazaderas internas convencionales, ya que la abrazadera de alineación interna / espaciadora se ubica primero en la tubería y el primer conjunto de mandriles internos se expande en un mandril rígido. Esto alinea la abrazadera con el ID de la tubería y elimina cualquier ovalidad.

El segundo paso es acercar la siguiente sección de tubería. A continuación, se engancha el segundo juego de mandriles, que sujeta el trozo de tubería con un mandril suave. Una vez en un mandril blando, la abrazadera está espaciada, lo que fuerza a los dos tubos a unirse.

Con un juego de mandriles en un estado suave, permiten que la tubería se mueva, de modo que las dos caras de la tubería estén unidas juntas. El segundo juego de mandriles se acciona luego en un mandril duro, que nuevamente elimina cualquier ovalidad. La etapa final es espaciar la abrazadera, dando al oficial / instalador un espacio uniforme predeterminado alrededor de la tubería.

Los procesos de soldadura semiautomáticos / automáticos de arco metálico con gas brindan una oportunidad para aumentar la productividad y las tasas de deposición en virtud de menos paradas / arranques. Sin embargo, tradicionalmente se ha identificado que el modo de cortocircuito presenta un riesgo de falta de fusión.

La soldadura de arco corto normal se considera un aporte de calor bajo. Sin embargo, la corriente, que es proporcional a la velocidad de alimentación de alambre, puede aumentarse para proporcionar una entrada más alta y una mayor penetración. Esto puede resultar en un delicado equilibrio entre muy poco y demasiado, y requiere una considerable habilidad del operador para evitar defectos como los “bigotes” internos. Debe haber suficiente calor para fusionar los bordes interiores, pero no tanto como para "soplar". El operador tiene que montar el charco con el arco para lograr la penetración correcta y no tiene mucho espacio para la desviación.

Estos defectos pueden detectarse fácilmente mediante evaluación no destructiva estándar de la industria, como radiografía e inspección ultrasónica. Por otro lado, GMAW tiene sus ventajas. Dado que los niveles de hidrógeno con GMAW suelen ser bajos, los requisitos de precalentamiento son mínimos y el agrietamiento rara vez es un problema.

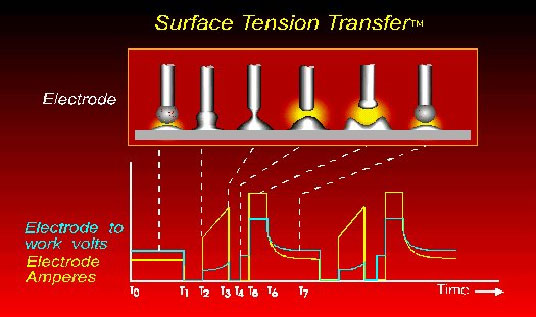

Transferencia de cortocircuito controlada (STT)

Un área de innovación reciente que proporcionó una ventaja operativa en tuberías de alta resistencia, es en el paso de raíz de espacio abierto externo que utiliza el modo de transferencia de cortocircuito controlado

El modo de transferencia de cortocircuito controlado es diferente en varios aspectos del proceso CV convencional. La fuente de poder STT no funciona ni en corriente constante (CC) ni en voltaje constante (CV), sino que es una máquina de ancho de banda ancha y controlada por corriente en la que la potencia del arco se basa en los requisitos del arco instantáneo.

En principio, es una fuente de energía, que tiene la capacidad de suministrar y cambiar la corriente del electrodo en el orden de microsegundos.

¿Como funciona?

La corriente del electrodo suministrada por la fuente de poder de transferencia de tensión superficial es guiada por el estado del voltaje del arco.

Corriente de fondo (T0 - T1). Este es el nivel actual del arco antes del cortocircuito con el baño de soldadura. Es un nivel de corriente constante entre 50 y 100A

Tiempo de pelota (T1 - T2). Cuando los electrodos se cortocircuitan inicialmente, el detector de "voltaje de arco" proporciona una señal de que el "arco" está en corto. El fondo se reduce aún más a 10 A durante aproximadamente 0,75 m / s

Modo de pellizco (T2 - T3). Después del tiempo de la bola, se aplica una alta corriente al electrodo en corto en forma de una rampa creciente de doble pendiente. Esto acelera la transferencia del metal fundido del electrodo al baño de soldadura mediante la aplicación de fuerzas eléctricas de pellizco.

Cálculo dv / dt (T2-T3). Este cálculo se incluye dentro del modo de pellizco. Es el cálculo de la tasa de cambio del electrodo en corto en función del tiempo, cuando este cálculo indica que se ha alcanzado un valor dv / dt específico, lo que indica que la separación del fusible está a punto de ocurrir, la corriente se reduce a 50 A en microsegundos. (Tenga en cuenta que este evento ocurre antes de que se separe el electrodo en corto. T4 indica que se ha producido la separación, pero a una corriente baja)

Refuerzo de plasma (T5 - T6). Este modo sigue inmediatamente a la separación del electrodo del baño de soldadura. Es un período de alta corriente de arco en el que el electrodo se "derrite" rápidamente.

Plasma (T6 - T7). Este es el período del ciclo en el que la corriente del arco se reduce desde el refuerzo de plasma hasta el nivel de corriente de fondo.

El proceso se puede aplicar a aplicaciones semiautomáticas o automáticas. Opera en la región de cortocircuito con varias mezclas de gas de protección que incluyen dióxido de carbono al 100% para acero dulce, así como varias mezclas de argón / oxígeno, argón / dióxido de carbono y argón / helio para acero inoxidable.

Soldadura de relleno y pasada de tapa

Los electrodos recubiertos de celulosa aún se pueden usar si se tiene cuidado al controlar las temperaturas de precalentamiento y entre pasadas, con espesores de pared de tubería de hasta 10 mm inclusive en X-80. Actualmente no es aconsejable intentar soldar en espesores superiores a 10 mm porque se espera que el aumento de las tasas de restricción y enfriamiento aumenten el riesgo de agrietamiento por hidrógeno del metal de soldadura.

Los electrodos verticales hacia arriba con bajo contenido de hidrógeno no se utilizan normalmente para soldaduras de producción de tuberías de transmisión, debido a la baja productividad.

Ahora es más común, especialmente en Europa, usar los electrodos verticales descendentes básicos de bajo hidrógeno para la soldadura de tuberías de alto rendimiento. Los electrodos LH-D están diseñados para cualquier aplicación de soldadura vertical descendente donde se requiera metal de soldadura con bajo contenido de hidrógeno, como soldadura de tubería de alta resistencia. Aunque están diseñados específicamente para la soldadura vertical hacia abajo de uniones de tubería, los LH-D son útiles en cualquier aplicación vertical hacia abajo donde se requiere un depósito de bajo contenido de hidrógeno.

Las propiedades de impacto a baja temperatura son superiores a las de los electrodos celulósicos que poseen el mismo nivel de resistencia. Como electrodos cuesta abajo, tienen tasas de deposición significativamente mayores que los electrodos verticales ascendentes y los electrodos celulósicos descendentes de igual diámetro; esto aumenta el potencial para una mayor productividad, al tiempo que cumple con los requisitos de alta resistencia.

Semiautomático

Los procesos se pueden clasificar en, con protección de gas y con protección de estantería.

El protector de gas GMAW normalmente estaría completamente mecanizado, porque el área de soldadura debe protegerse de los elementos. Si el contratista está preparado para proteger el área de soldadura, es más factible utilizar una configuración completamente automática.

Esto deja a FCAW-S (autoprotegido) como la única soldadura semiautomática seria a considerar; la ventaja obvia es que se beneficia de la reducción en los arranques de parada, sin la necesidad de un blindaje auxiliar.

Procesos mecanizados

GMAW y FCAW-G son los medios más comunes de soldadura mecanizada para pasadas de llenado y tapa en tuberías. Las técnicas actuales se basan en la transferencia por pulverización de arco corto o pulsada con altas velocidades de alimentación de alambre.

El avance y desarrollo de la tecnología de fuente de poder de soldadura posiblemente podría producir una mejora significativa de la productividad.

Junto con las mejoras y características de soldadura de los electrodos sólidos o con núcleo, será posible mejorar el rendimiento y la deposición de la soldadura.

La GMAW mecanizada tiene un enorme potencial para el futuro, porque requiere menos capacitación y da como resultado niveles de hidrógeno más bajos, mayor productividad y mejor calidad.

Conclusiones

La dirección de la comunidad de soldadura debe seguir dos canales claramente definidos:

1. Mejora de los procesos de soldadura actuales: mediante el avance de los diseños de los consumibles manuales y semiautomáticos básicos de bajo hidrógeno actuales, para controlar mejor el hidrógeno, la resistencia y la tenacidad. Aunque esta metodología puede resultar exitosa para las aplicaciones X-80, la creciente demanda de un mayor control del hidrógeno y una mayor tenacidad probablemente impulsará a la industria a nuevos avances tecnológicos en consumibles y procesos.

2. Innovación en consumibles de soldadura y diseño de fuentes de poder de soldadura. Los contratistas y fabricantes de tuberías tienen mucho que beneficiarse al adoptar estas nuevas tecnologías:

El desarrollo de la transferencia de cortocircuito controlado utiliza la última tecnología para permitir un control previamente inalcanzable sobre varias variables de arco

Los avances en el espaciado de las tuberías, la sujeción, los sistemas Bug y Band y los equipos de arco múltiple pueden ahorrar tiempo, aumentar la calidad y reducir los costos de los proyectos de tuberías.

Los avances en electrodos sólidos y con núcleo limitarán el hidrógeno y permitirán la flexibilidad de fabricación

Con la calidad y la productividad en mente, Lincoln Electric está a la vanguardia de los procesos de soldadura de tuberías y busca constantemente soluciones para estos desafíos de acero de alta resistencia.

Referencias

TWI: Evaluación de procesos de bajo contenido de hidrógeno para la construcción de tuberías en acero de alta resistencia - PR-164-9330

Elliot K. Stava: 1993 La fuente de poder Surface Tension Transfer®, una nueva máquina de soldadura por arco de baja dispersión. Diario de soldadura 72 (1): 25-29