El porcentaje de argón en el gas protector mezclado sí importa

Nuestra empresa cambió recientemente nuestro cable principal con núcleo de fundente por un cable de clasificación E71T-12M-JH8. Especifica usar solo 75% - 80% Ar / gas protector de CO2 balanceado. Normalmente usamos una mezcla con 88% de argón. ¿No se recomienda esto? ¿O es este solo uno de esos casos en los que tendremos que hacer algunas pruebas por nuestra cuenta para la verificación?

Hay dos problemas potenciales con el uso de una mezcla de gas protector de 88% de argón (Ar) / 12% de dióxido de carbono (CO2) con el electrodo E71T-12M-JH8 (también conocido como cable). Primero, usar esa cantidad de argón en la mezcla con cualquier electrodo con núcleo de fundente y protegido con gas (ver ejemplo en la Figura 1) puede resultar en un aumento excesivo de la fluidez del charco. El segundo y mayor problema potencial, particularmente con un electrodo clasificado como "T-12" de la American Welding Society (AWS), es un nivel elevado de resistencia a la tracción del metal de soldadura, que podría resultar en problemas de agrietamiento de la soldadura.

Con respecto al primer problema, los electrodos con núcleo de fundente y blindados con gas se utilizan normalmente con gas protector 100% CO2 o una mezcla de argón / CO2 (de los cuales el 75% Ar / 25% CO2 es el más común en los Estados Unidos). La adición de argón al CO2 aumenta la suavidad del arco y el atractivo del operador, particularmente con la soldadura fuera de posición. Produce una suave transferencia del arco de pulverización y una buena fluidez en el charco. Sin embargo, a medida que el porcentaje de argón en la mezcla comienza a superar aproximadamente el 80%, el arco se vuelve más fluido y “espeso”. Puede volverse más difícil de manejar, particularmente para soldaduras verticales hacia arriba y por encima de la cabeza. Esto es generalmente una apelación del operador o una cuestión de preferencia personal.

Como nota al margen, cuando se usa un gas protector mixto para electrodos con núcleo de fundente y blindados con gas, generalmente el porcentaje mínimo de argón para usar con CO2 es del 75%. A medida que disminuye el porcentaje de argón en la mezcla por debajo de este nivel, rápidamente comienza a perder los beneficios del argón para atraer al operador. Sin embargo, aún debe pagar una prima por tener argón en la mezcla de gases. Muchos electrodos con núcleo de fundente y blindados con gas para su uso con gas protector mezclado especificarán un porcentaje máximo recomendado de argón, mientras que el nivel mínimo implícito de argón es del 75%.

Con respecto al segundo problema, usar más del porcentaje recomendado de argón en el gas de protección mezclado puede resultar en una resistencia a la tracción del metal de soldadura más alta de lo esperado. Primero, tenga en cuenta que según la especificación de metal de relleno de AWS, un electrodo clasificado AWS E71T-12M-JH8 (es decir, electrodo "T-12") no solo tiene un requisito mínimo de resistencia a la tracción de 70,000 psi o 70 ksi (483 MPa), también tiene un requisito de resistencia máxima a la tracción de 90.000 psi o 90 ksi (620 MPa). Los electrodos con otras dos clasificaciones muy comunes "T-1" y "T-9" (por ejemplo, E71T-1M / E71T-9M), tienen un requisito de resistencia a la tracción mínima de 70 ksi (483 MPa) y un requisito de resistencia a la tracción máxima de 95 ksi (655 MPa).

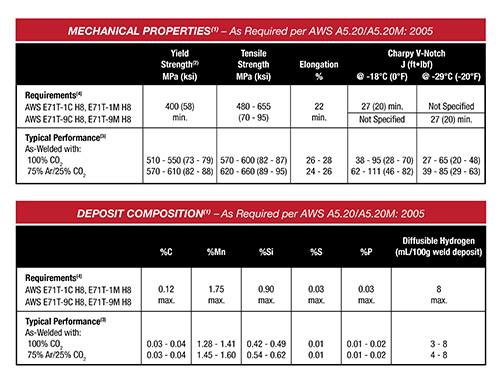

En segundo lugar, observe el efecto que tiene cada tipo de gas protector sobre la química del metal de soldadura depositado. El CO2 es un gas activo (es decir, reactivo). Reaccionará o “quemará” parte de la aleación del electrodo en el arco, lo que resultará en una menor recuperación de la aleación en el metal de soldadura. Esto, a su vez, da como resultado una ligera disminución en el rendimiento y la resistencia a la tracción del metal de soldadura. Por otro lado, el argón es un gas inerte (es decir, no reactivo). No reacciona con las aleaciones del electrodo en el arco. Por lo tanto, cuanto mayor sea el porcentaje de argón en una mezcla de gas protector Ar / CO2, mayor será la recuperación de la aleación del electrodo en el depósito de soldadura. Y cuanto más se recupera la aleación en el depósito de soldadura, mayor es el rendimiento y la resistencia a la tracción resultantes. Este efecto se puede ver en la literatura publicada de un electrodo con núcleo de fundente y blindado de gas de tipo “dual” que está diseñado para usarse tanto con CO2 al 100% como con una mezcla de Ar / CO2. La Tabla 1 muestra la composición típica del depósito de soldadura y las propiedades mecánicas de dicho electrodo. Tenga en cuenta las diferencias, en particular, entre los niveles de manganeso (Mn) y silicio (Si), así como el rendimiento y la resistencia a la tracción entre los depósitos de soldadura realizados con gas protector 100% CO2 y los que usan gas protector 75% Ar / 25% CO2.

Los fabricantes de electrodos con núcleo de fundente y blindados con gas controlan cuidadosamente los niveles de aleación en sus productos, de modo que cuando se utilizan con sus porcentajes recomendados de argón en un gas protector mixto, el rendimiento resultante y la resistencia a la tracción del metal de soldadura estarán dentro de los límites permitidos del electrodo rango mínimo y máximo. Sin embargo, si usa un porcentaje más alto de argón del recomendado, habrá más recuperación de aleación en el metal de soldadura, lo que resultará en niveles de resistencia más altos. En general, a medida que aumenta la resistencia a la tracción del metal de soldadura, se vuelve menos dúctil (es decir, más rígido) y, por lo tanto, más sensible al agrietamiento a medida que la soldadura se enfría. Puede ser necesaria una operación de precalentamiento adicional para ayudar a reducir la tendencia a los problemas de agrietamiento por solidificación.

Ahora, para una aplicación de soldadura en particular, es posible que no exista un requisito de resistencia máxima de soldadura. Esa decisión depende del ingeniero de diseño para esa aplicación de soldadura en particular. Sin embargo, en general, no se recomienda exceder la recomendación del fabricante de un electrodo con núcleo de fundente con protección de gas para el porcentaje máximo de argón utilizado en la mezcla de gas de protección. Con la mezcla adecuada de gas protector Ar / CO2, el electrodo debe producir un depósito de soldadura con la resistencia a la tracción mínima especificada. El uso de un porcentaje más alto de argón, con un aumento resultante en la resistencia a la tracción del metal de soldadura, no proporciona ningún valor adicional. Sin embargo, potencialmente aumenta las posibilidades de problemas de grietas en la soldadura. Para su electrodo en particular, la recomendación sería no utilizar un gas protector con más del 80% de argón.